Em sua essência, a estabilidade do plasma de descarga é o fator mais crítico para o sucesso do crescimento de grandes diamantes monocristalinos de alta qualidade usando o método de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD). Essa estabilidade garante o ambiente consistente e previsível necessário para o processo ininterrupto de construção em nível atômico, que dura semanas, traduzindo-se diretamente em produção industrial viável.

O plasma instável leva a falhas catastróficas de crescimento e defeitos. Portanto, alcançar e manter a estabilidade do plasma não é uma otimização — é o requisito fundamental para uma síntese de diamantes previsível e de alto rendimento.

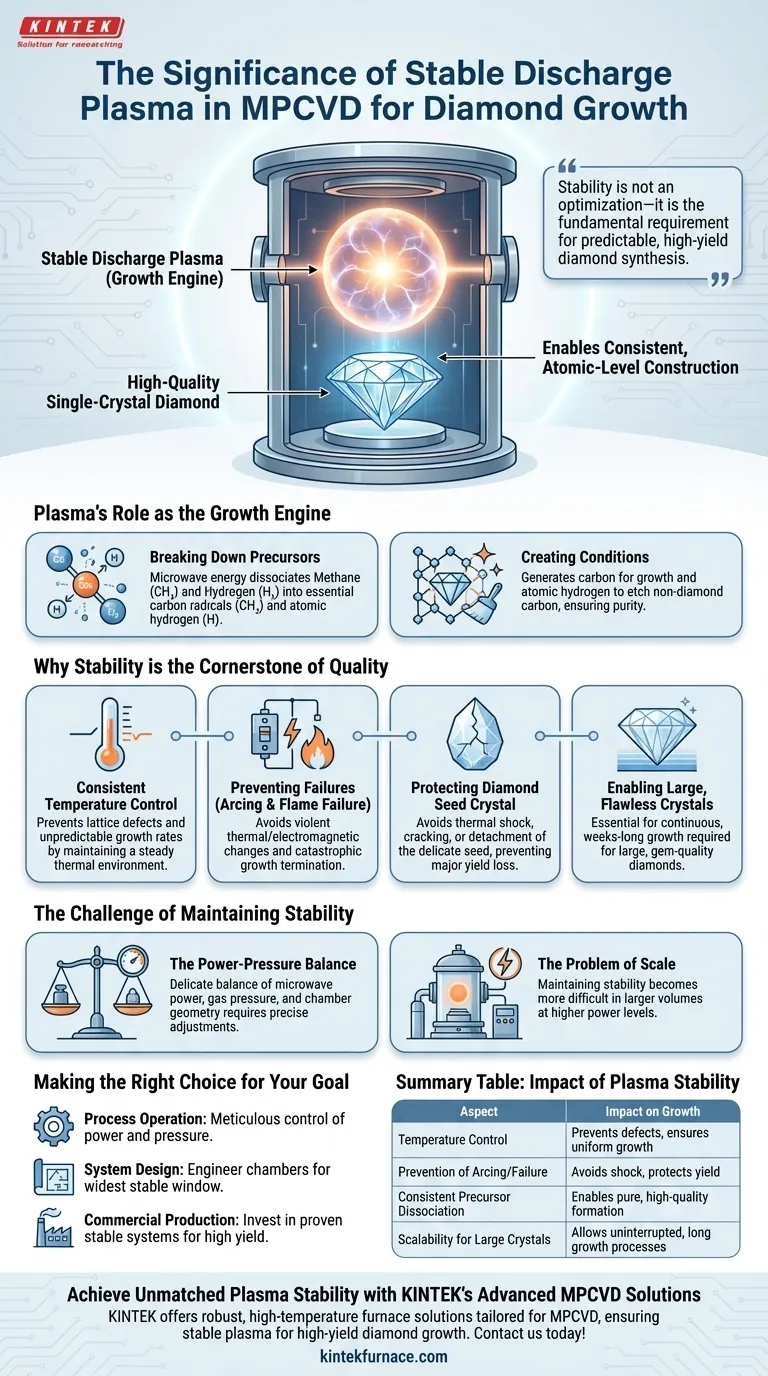

O Papel do Plasma como Motor de Crescimento

Quebrando os Precursores

O processo MPCVD começa com gases precursores, tipicamente uma mistura de metano (a fonte de carbono) e um grande excesso de hidrogênio. O plasma gerado por micro-ondas atua como um motor de alta energia, quebrando essas moléculas de gás.

Essa dissociação cria os blocos de construção essenciais para o crescimento do diamante: radicais de carbono (como CH₃) e, crucialmente, hidrogênio atômico (H).

Criando as Condições para o Diamante

A função do plasma é dupla. Ele gera as espécies de carbono que se adicionarão à rede de diamante, e gera o hidrogênio atômico que remove seletivamente qualquer carbono não-diamante (como grafite) que possa se formar. Este passo contínuo de "purificação" é o que permite o crescimento de um cristal de diamante puro.

Por Que a Estabilidade é a Pedra Angular da Qualidade

Garantindo Controle Consistente de Temperatura

O plasma é a principal fonte de calor para o substrato da semente de diamante. Um plasma estável fornece um ambiente térmico constante e inabalável.

Flutuações na potência ou forma do plasma causam oscilações imediatas de temperatura no substrato. Temperaturas inconsistentes levam a defeitos na rede cristalina e taxas de crescimento imprevisíveis.

Prevenindo Falhas que Terminam o Crescimento

A instabilidade no plasma pode se manifestar como arco elétrico (uma descarga elétrica) ou falha de chama (o plasma se extinguindo ou ficando deformado).

Esses eventos causam uma mudança abrupta e violenta nas condições térmicas e eletromagnéticas da câmara. Mesmo uma instabilidade momentânea pode ser catastrófica.

Protegendo o Cristal de Semente de Diamante

A consequência mais imediata do arco elétrico ou da flutuação do plasma é o choque térmico no suporte do substrato. Isso pode fazer com que o delicado cristal de semente de diamante rache ou se desprenda completamente do suporte.

Se a semente for perdida, toda a corrida de crescimento — que já pode ter levado centenas de horas — é encerrada. Esta é a fonte mais significativa de perda de rendimento no processo.

Permitindo Cristais Grandes e Impecáveis

O crescimento de um diamante grande, com qualidade de gema, requer um processo perfeitamente estável, funcionando continuamente por dias ou até semanas.

Qualquer instabilidade, por mais breve que seja, pode introduzir um defeito estrutural ou impureza no cristal. Um plasma estável é a única maneira de garantir a deposição atômica consistente, camada por camada, necessária para um produto final impecável.

O Desafio de Manter a Estabilidade

O Equilíbrio Potência-Pressão

Alcançar um plasma estável envolve um delicado equilíbrio entre três parâmetros-chave: potência de micro-ondas, pressão do gás e geometria da câmara.

Alterar uma variável requer ajustes precisos nas outras para manter o plasma centrado, bem definido e livre de flutuações. Esta estreita janela de processamento é um desafio de engenharia primário.

O Problema da Escala

À medida que a demanda por diamantes maiores cresce, os reatores devem se tornar maiores e operar em níveis de potência mais altos.

Manter a estabilidade do plasma em um volume maior e com maior potência é significativamente mais difícil. Requer um design sofisticado da câmara e engenharia de micro-ondas para garantir que a energia seja entregue uniformemente e sem criar instabilidades.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar um plasma estável é o objetivo central que unifica operadores, engenheiros e partes interessadas na síntese de diamantes.

- Se o seu foco principal é a operação do processo: Seu objetivo é o controle meticuloso da potência de micro-ondas e da pressão da câmara, respondendo a qualquer desvio para evitar o afastamento do estado estável.

- Se o seu foco principal é o design do sistema: Seu objetivo é projetar uma câmara de reação e um sistema de entrega de micro-ondas que crie a janela mais ampla e robusta para a operação estável do plasma.

- Se o seu foco principal é a produção comercial: Seu objetivo é investir em sistemas e processos que comprovem sua estabilidade de plasma, pois este é o preditor mais confiável de alto rendimento e qualidade consistente.

Em última análise, dominar a estabilidade do plasma é o que transforma a possibilidade teórica do crescimento de diamantes em uma realidade industrial confiável e escalável.

Tabela Resumo:

| Aspecto da Estabilidade do Plasma | Impacto no Crescimento do Diamante |

|---|---|

| Controle de Temperatura | Previne defeitos na rede e garante taxas de crescimento uniformes |

| Prevenção de Arco Elétrico/Falha | Evita choque térmico e perda do cristal semente, protegendo o rendimento |

| Dissociação Consistente de Precursores | Permite a formação de diamante puro e de alta qualidade, mantendo níveis estáveis de hidrogênio atômico e radicais de carbono |

| Escalabilidade para Cristais Grandes | Permite processos de crescimento ininterruptos, que duram semanas, necessários para diamantes grandes e impecáveis |

Alcance Estabilidade de Plasma Inigualável com as Soluções MPCVD Avançadas da KINTEK

Lutando com a instabilidade do plasma em seu processo de síntese de diamantes? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer aos laboratórios soluções robustas de fornos de alta temperatura, adaptadas para aplicações MPCVD. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD especializados, é projetada com profundas capacidades de personalização para atender às suas necessidades experimentais exclusivas — garantindo o ambiente de plasma estável essencial para o crescimento de diamantes de alto rendimento e alta qualidade.

Entre em contato conosco hoje para discutir como podemos otimizar seu processo MPCVD para resultados superiores. Entre em contato através do nosso formulário de contato para começar!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais