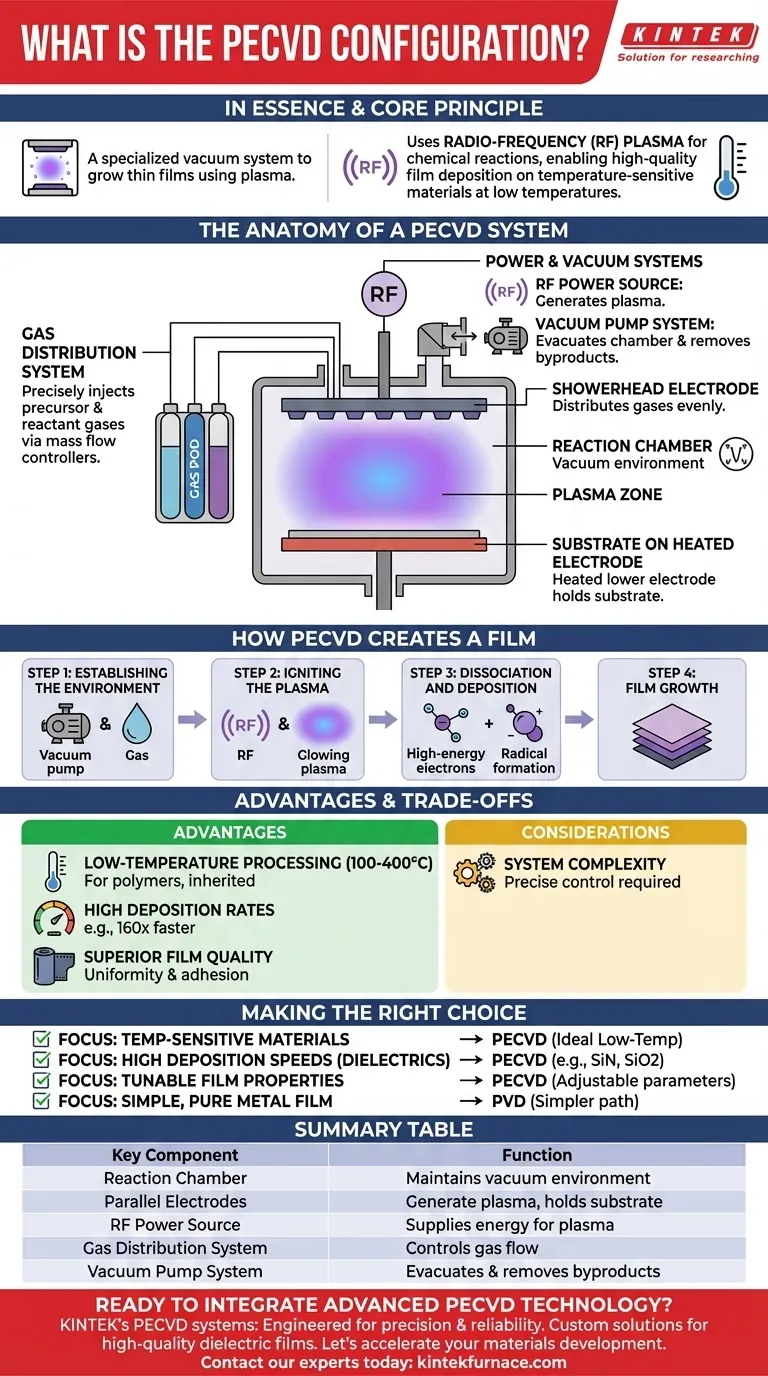

Em essência, uma configuração de Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um sistema de vácuo especializado projetado para cultivar filmes finos em um substrato. Consiste principalmente em uma câmara de reação contendo eletrodos paralelos, onde um é energizado para gerar um plasma. Este plasma decompõe os gases precursores, que então reagem e se depositam como um filme sólido sobre o substrato, tudo em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) tradicional.

O princípio central de uma configuração PECVD é o seu uso de plasma de radiofrequência (RF) para fornecer a energia para as reações químicas. Isso permite a deposição de filmes de alta qualidade em materiais sensíveis à temperatura que seriam danificados pelo calor elevado dos processos CVD convencionais.

A Anatomia de um Sistema PECVD

Um sistema PECVD é uma montagem de vários subsistemas críticos que trabalham em conjunto para controlar um processo químico complexo dentro de um vácuo.

A Câmara de Reação e os Eletrodos

O processo ocorre dentro de uma câmara de vácuo. Dentro, um reator de placas paralelas é a configuração mais comum. Isso consiste em dois eletrodos paralelos.

O substrato, como um wafer de silício, é colocado no eletrodo inferior, que é frequentemente aquecido a uma temperatura moderada e controlada.

O eletrodo superior é conectado a uma fonte de energia e atua como o gerador de plasma. Este eletrodo é frequentemente projetado como um "chuveiro" (showerhead) para garantir que os gases precursores sejam distribuídos uniformemente sobre o substrato, o que é fundamental para alcançar a uniformidade do filme.

O Sistema de Distribuição de Gás

Um sofisticado sistema de fornecimento de gás, muitas vezes um módulo de gás de múltiplas linhas, usa controladores de fluxo de massa para injetar com precisão os gases precursores e reagentes na câmara. A composição e a taxa de fluxo desses gases são parâmetros chave para controlar as propriedades finais do filme depositado.

Os Sistemas de Energia e Vácuo

Uma fonte de energia de RF (Radiofrequência) é aplicada ao eletrodo superior para excitar os gases e criar o plasma. O plasma é um estado de gás ionizado contendo uma mistura de íons, elétrons e espécies neutras altamente reativas.

Um sistema de bomba de vácuo é usado para evacuar a câmara para uma baixa pressão de base antes que o processo comece e para remover continuamente o excesso de gás e subprodutos durante a deposição.

Como o PECVD Cria um Filme

O processo de deposição é uma sequência cuidadosamente orquestrada de eventos físicos e químicos.

Etapa 1: Estabelecendo o Ambiente

Primeiro, a câmara é bombeada para um vácuo elevado. Em seguida, um fluxo controlado de gases precursores e reagentes é introduzido, elevando a pressão para o nível de processamento desejado.

Etapa 2: Ignição do Plasma

A energia de RF é aplicada ao eletrodo superior. Essa energia arranca elétrons das moléculas de gás, criando o plasma brilhante e quimicamente reativo que dá nome ao processo.

Etapa 3: Dissociação e Deposição

Dentro do plasma, os elétrons de alta energia colidem com as moléculas de gás, quebrando-as em fragmentos menores e altamente reativos (radicais). Esses radicais se difundem pela câmara e se adsorvem na superfície do substrato.

Etapa 4: Crescimento do Filme

Na superfície do substrato, essas espécies reativas sofrem reações químicas, formando um filme fino sólido e estável. O fornecimento contínuo de radicais do plasma permite que o filme cresça camada por camada.

Compreendendo as Vantagens e Compensações

A configuração única do PECVD oferece benefícios distintos, mas também introduz complexidade.

Vantagem: Processamento a Baixa Temperatura

Este é o principal benefício do PECVD. Ao usar energia de plasma em vez de energia puramente térmica, a deposição pode ocorrer em temperaturas (tipicamente 100-400°C) baixas o suficiente para plásticos, polímeros e outros materiais sensíveis à temperatura.

Vantagem: Altas Taxas de Deposição

O PECVD pode ser significativamente mais rápido do que outros métodos. Por exemplo, a deposição de nitreto de silício pode ser até 160 vezes mais rápida do que com CVD convencional de alta temperatura.

Vantagem: Qualidade Superior do Filme

Os filmes depositados por PECVD são conhecidos por sua alta qualidade. Eles exibem excelente uniformidade, forte adesão ao substrato e uma menor probabilidade de orifícios ou rachaduras em comparação com outras técnicas. Eles também fornecem excelente cobertura em superfícies tridimensionais complexas.

Consideração: Complexidade do Sistema

Embora poderoso, o processo PECVD é mais complexo do que um método puramente físico como o PVD. Requer controle preciso sobre a química do gás, taxas de fluxo, pressão e potência do plasma para alcançar resultados repetíveis. A própria configuração, com seus sistemas de energia de RF e manuseio complexo de gases, é inerentemente mais intrincada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do material que você está depositando e do substrato que está usando.

- Se o seu foco principal for a deposição em materiais sensíveis à temperatura: PECVD é a escolha ideal devido à sua operação a baixa temperatura.

- Se o seu foco principal for alcançar velocidades de deposição muito altas para dielétricos: PECVD é um candidato principal para materiais como nitreto de silício e dióxido de silício.

- Se o seu foco principal for criar filmes com propriedades ajustáveis: PECVD oferece excelente controle sobre as características do filme ajustando as misturas de gases e os parâmetros do plasma.

- Se o seu foco principal for depositar um filme metálico simples e puro: A Deposição Física de Vapor (PVD) pode oferecer um caminho mais simples e direto.

Compreender esta configuração permite que você selecione a ferramenta precisa necessária para transformar gases brutos em filmes de materiais avançados.

Tabela de Resumo:

| Componente Chave | Função |

|---|---|

| Câmara de Reação | Mantém um ambiente de vácuo para o processo de deposição. |

| Eletrodos Paralelos | Geram plasma; o substrato é colocado no eletrodo inferior aquecido. |

| Fonte de Energia RF | Fornece energia para criar o plasma reativo a partir dos gases precursores. |

| Sistema de Distribuição de Gás | Controla com precisão o fluxo de gases precursores e reagentes para a câmara. |

| Sistema de Bomba de Vácuo | Evacua a câmara e remove os subprodutos do processo. |

Pronto para integrar a tecnologia avançada de PECVD em seu laboratório?

Os sistemas PECVD da KINTEK são projetados para pesquisadores e engenheiros que exigem precisão e confiabilidade. Alavancando nossa excepcional P&D interna e fabricação, fornecemos soluções robustas para deposição de filmes dielétricos de alta qualidade em substratos sensíveis à temperatura.

Nossos sistemas são apoiados por profundas capacidades de personalização para atender às suas necessidades experimentais exclusivas. Vamos discutir como um sistema PECVD KINTEK pode acelerar o desenvolvimento de seus materiais.

Contate nossos especialistas hoje para explorar suas necessidades específicas

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK