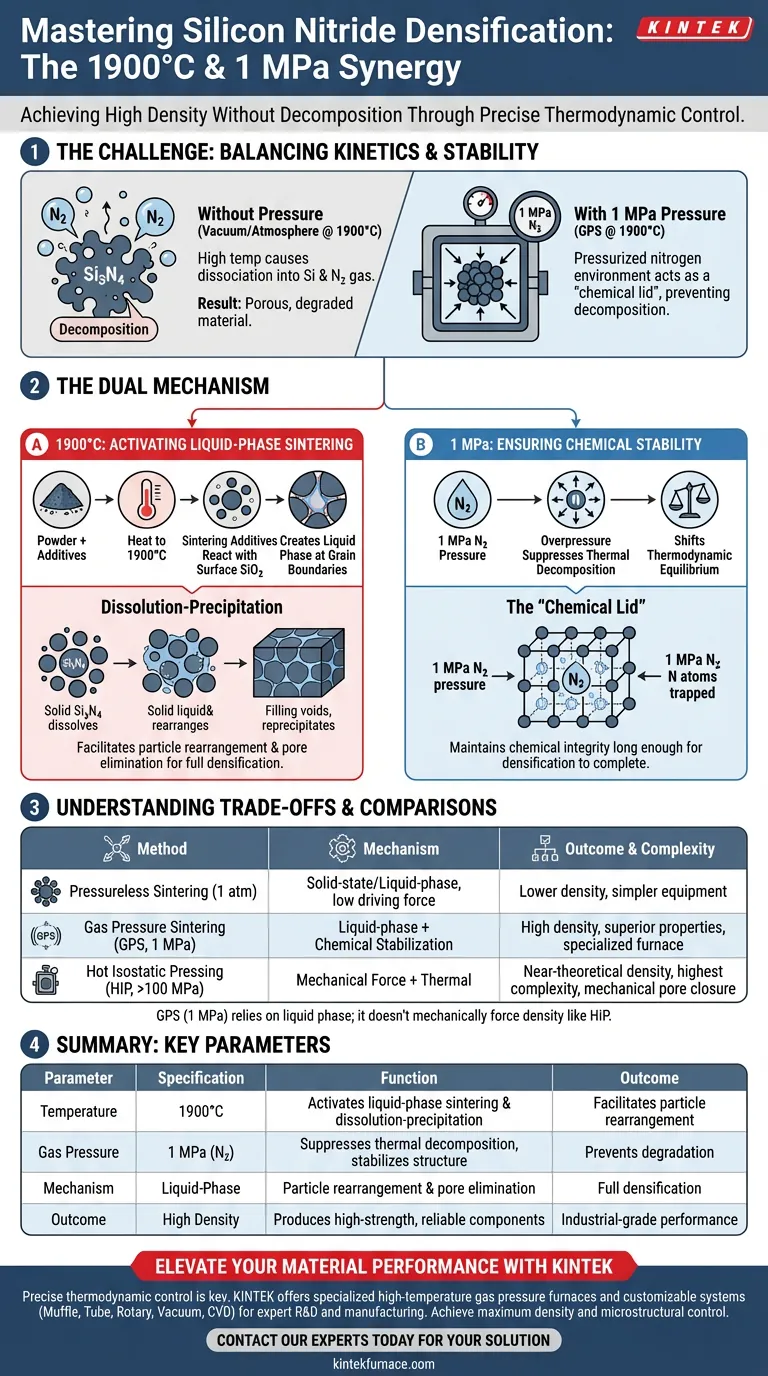

A aplicação de calor a 1900°C combinado com 1 MPa de pressão de gás cria as condições termodinâmicas específicas necessárias para densificar o Nitreto de Silício sem degradá-lo quimicamente. Enquanto a temperatura extrema impulsiona o mecanismo de fase líquida necessário para eliminar a porosidade, o ambiente de nitrogênio pressurizado é o estabilizador crítico que impede a decomposição do material durante o processo.

Alcançar alta densidade em Nitreto de Silício requer o equilíbrio entre energia cinética e estabilidade química. A temperatura de 1900°C facilita o rearranjo necessário das partículas, mas isso só é viável porque a pressão de nitrogênio de 1 MPa suprime a decomposição térmica, permitindo que o material sobreviva ao ciclo de sinterização.

O Mecanismo de Densificação a 1900°C

Para entender por que essa temperatura específica é inegociável, você deve observar como as partículas de Nitreto de Silício se fundem. Ao contrário dos metais que podem sinterizar por difusão em estado sólido, o Nitreto de Silício depende de uma fase líquida.

Ativação de Aditivos de Sinterização

O Nitreto de Silício puro é notoriamente difícil de densificar devido às suas fortes ligações covalentes e baixas taxas de autocifusão.

A 1900°C, os aditivos de sinterização (como óxidos misturados ao pó) reagem com o dióxido de silício naturalmente presente na superfície das partículas de Nitreto de Silício.

O Processo de Dissolução-Precipitação

Essa reação cria uma fase líquida nas fronteiras de grão.

Através de um processo chamado dissolução-precipitação, o Nitreto de Silício sólido se dissolve nesse líquido, rearranja-se e reprecipita. Isso preenche os vazios entre as partículas, resultando em densificação completa.

O Papel Crítico da Pressão de 1 MPa

Se você aquecesse Nitreto de Silício a 1900°C em vácuo padrão ou à pressão atmosférica, o material falharia em densificar adequadamente porque começaria a se dissociar.

Supressão da Decomposição Térmica

A temperaturas próximas a 1900°C, o Nitreto de Silício torna-se termodinamicamente instável. Ele tende a se decompor em silício líquido e gás nitrogênio.

Ao introduzir 1 MPa de pressão de gás nitrogênio, você efetivamente desloca o equilíbrio termodinâmico.

Manutenção da Estabilidade Química

Essa sobrepressão atua como uma "tampa química", contrariando a pressão de vapor interna do nitrogênio que tenta escapar da rede cristalina.

Isso garante que o material permaneça quimicamente estável tempo suficiente para que o processo de densificação seja concluído, resultando em um componente final com alta integridade, em vez de um componente poroso ou degradado.

Compreendendo as Compensações

Embora a Sinterização por Pressão de Gás (GPS) nesses parâmetros ofereça propriedades de material superiores, é importante reconhecer as complexidades operacionais envolvidas.

Complexidade do Equipamento vs. Qualidade do Material

Alcançar 1 MPa é significativamente mais complexo do que a sinterização padrão sem pressão (1 atm). Requer câmaras de forno especializadas capazes de lidar com cargas térmicas altas e gases pressurizados com segurança.

No entanto, essa complexidade adicional é o "custo de entrada" para alcançar densidades que a sinterização sem pressão não consegue igualar.

Limitação de Baixa Pressão

Embora 1 MPa seja suficiente para interromper a decomposição a 1900°C, é principalmente um estabilizador químico.

Ao contrário da Prensagem Isostática a Quente (HIP), que usa pressões muito mais altas (geralmente >100 MPa) para forçar mecanicamente o fechamento de poros, o 1 MPa usado aqui depende inteiramente da fase líquida para a densificação. Se a química do pó estiver incorreta, 1 MPa não forçará mecanicamente o material a atingir a densidade total.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de utilizar um forno de sinterização a gás envolve o equilíbrio entre sua necessidade de desempenho do material e os custos de processamento.

- Se o seu foco principal é Densidade Máxima: Certifique-se de que seus aditivos estejam otimizados para 1900°C, pois a pressão sozinha não consegue densificar o material sem a fase líquida.

- Se o seu foco principal é Controle Microestrutural: Monitore cuidadosamente a pressão de 1 MPa, pois quedas de pressão no pico de temperatura levarão à degradação superficial imediata.

Em última análise, usar 1 MPa a 1900°C é o método padrão da indústria para produzir componentes de Nitreto de Silício de alto desempenho que exigem alta resistência e confiabilidade.

Tabela Resumo:

| Parâmetro | Especificação | Função na Sinterização de Nitreto de Silício |

|---|---|---|

| Temperatura | 1900°C | Ativa a sinterização por fase líquida e a dissolução-precipitação. |

| Pressão de Gás | 1 MPa (N2) | Suprime a decomposição térmica e estabiliza a estrutura química. |

| Mecanismo | Fase Líquida | Facilita o rearranjo de partículas e a eliminação de poros. |

| Resultado | Alta Densidade | Produz componentes de alta resistência e confiabilidade para uso industrial. |

Eleve o Desempenho do Seu Material com a KINTEK

O controle preciso da termodinâmica é a chave para dominar a densificação do Nitreto de Silício. Na KINTEK, fornecemos o equipamento especializado necessário para atingir esses padrões rigorosos.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com nossos avançados fornos de alta temperatura a gás. Todos os nossos sistemas são totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais, garantindo que você alcance a densidade máxima e um controle microestrutural superior sempre.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- A que tipos de materiais e processos os fornos a vácuo personalizados podem se adaptar? Soluções Versáteis para Metais, Cerâmicas e Muito Mais

- Quais fatores são críticos para a brasagem a vácuo bem-sucedida? Força da Junta Mestra e Adesões Limpas

- Como um forno a vácuo previne a oxidação da peça de trabalho? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Como o vácuo melhora a qualidade da peça em um forno de sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Quais tecnologias chave são usadas no desenvolvimento de fornos a vácuo contínuos de múltiplas câmaras? Aumente o rendimento com automação avançada

- Qual é o impacto ambiental do uso de um forno a vácuo? Equilibrando emissões, energia e eficiência

- Qual é o papel do sistema de vácuo no processo de sinterização a vácuo? Aumentar a Densidade e Resistência de Vidro-Cerâmica

- Quais são as etapas principais de um tratamento típico de brasagem a vácuo? Domine o Processo para Juntas Fortes e Limpas