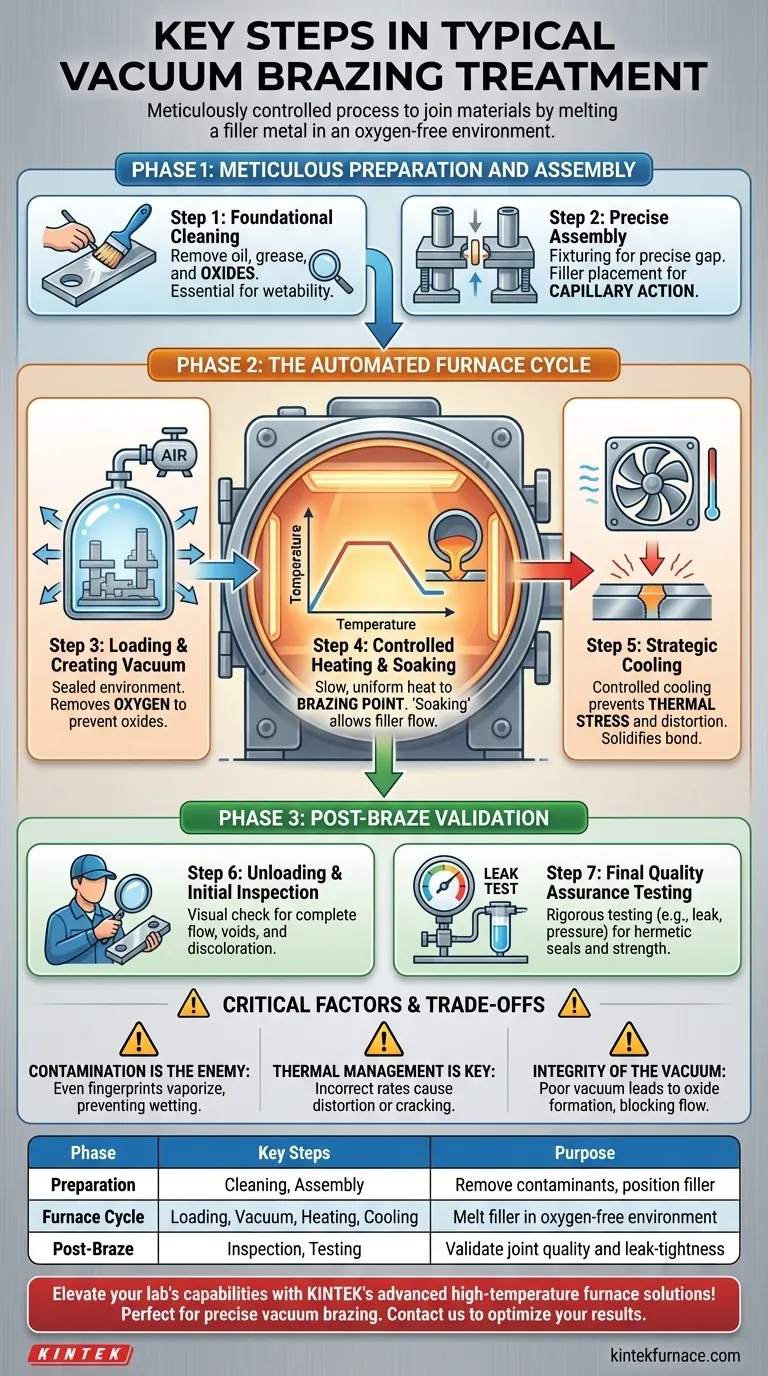

O processo de brasagem a vácuo é uma sequência meticulosamente controlada, projetada para unir materiais através do derretimento de um metal de adição num ambiente livre de oxigénio. Consiste em três fases principais: preparação e montagem das peças, execução de um ciclo de forno preciso e automatizado para derreter e solidificar o metal de adição e, finalmente, realização de uma inspeção e testes rigorosos pós-brasagem para validar a qualidade da junta.

Na sua essência, a brasagem a vácuo bem-sucedida não se trata apenas de aquecer metal, mas sim de criar um ambiente puro e controlado. Todo o processo é projetado para evitar a oxidação e gerir o stress térmico, garantindo que o metal de adição possa fluir perfeitamente para a junta e formar uma união excecionalmente forte e limpa.

Fase 1: Preparação e Montagem Meticulosas

Esta fase inicial é fundamental. Erros cometidos aqui não podem ser corrigidos posteriormente no forno e são a causa mais comum de falhas na brasagem.

Passo 1: Limpeza Fundamental

Todos os componentes a serem unidos devem ser rigorosamente limpos. O objetivo é remover quaisquer contaminantes superficiais, como óleos, graxas e, o mais importante, óxidos.

Uma superfície perfeitamente limpa é essencial para que o metal de adição fundido "molhe" e adira aos materiais base, o que é um pré-requisito para uma união forte.

Passo 2: Montagem Precisa

As peças limpas são montadas na sua configuração final. O metal de adição de brasagem é colocado na ou perto da interface da junta.

Este material de adição pode ser um arame ou anel pré-formado, uma folha fina, um pó ou uma pasta. As peças devem ser fixadas de forma segura com uma folga precisa para permitir que a ação capilar puxe o material de adição fundido para toda a junta.

Fase 2: O Ciclo Automatizado do Forno

Uma vez montadas, as peças são carregadas no forno para o processo principal, que é tipicamente gerido por um microprocessador para máximo controlo e repetibilidade.

Passo 3: Carregamento e Criação do Vácuo

Os componentes montados são cuidadosamente colocados em ferramentas de carregamento ou armações dentro do forno a vácuo. A porta do forno é selada e um sistema de bomba de alta potência remove o ar.

A criação de vácuo é a etapa definidora deste processo. Remove oxigénio e outros gases reativos, prevenindo a formação de óxidos nas superfícies metálicas à medida que aquecem.

Passo 4: Aquecimento e Imersão Controlados

O forno inicia um ciclo de aquecimento pré-programado. A temperatura é aumentada de forma lenta e controlada para garantir que todas as partes do conjunto aquecem uniformemente.

A temperatura sobe até ao ponto de brasagem designado, que está acima do ponto de fusão do metal de adição (a sua temperatura liquidus). O conjunto é mantido a esta temperatura por um curto período — um processo chamado "imersão" — permitindo que o material de adição se torne totalmente líquido e flua completamente para a junta por ação capilar.

Passo 5: Arrefecimento Estratégico

Após a imersão, o forno inicia um ciclo de arrefecimento controlado. A taxa de arrefecimento é tão crítica quanto a taxa de aquecimento.

A diminuição da velocidade do processo de arrefecimento previne o stress térmico, a distorção e a fissuração, permitindo que o metal de adição se solidifique numa união metalúrgica forte, uniforme e estável.

Fase 3: Validação Pós-Brasagem

Uma vez que o conjunto tenha arrefecido completamente, é removido do forno para verificação final.

Passo 6: Descarga e Inspeção Inicial

O componente brasado é cuidadosamente desembalado e submetido a uma inspeção visual minuciosa. Os técnicos procuram um fluxo de material de adição completo e uniforme em torno da junta, sem sinais de vazios ou descoloração.

Passo 7: Teste Final de Garantia de Qualidade

Dependendo da aplicação do componente, este pode ser submetido a testes adicionais. Para peças aeroespaciais ou hidráulicas, isso geralmente inclui testes de pressão ou vazamento para garantir que a junta esteja hermeticamente selada.

Compreender as Vantagens e Desvantagens e os Fatores Críticos

Alcançar uma brasagem perfeita exige o domínio de várias variáveis. Negligenciar qualquer uma delas pode levar à falha do componente.

A Contaminação é o Inimigo

O risco mais significativo é a limpeza inadequada. Mesmo uma impressão digital pode deixar óleos que se vaporizarão no forno, contaminarão a superfície e impedirão que a liga de brasagem molhe corretamente, resultando numa junta fraca ou incompleta. As salas de montagem limpas são um requisito crítico das instalações.

A Gestão Térmica é Fundamental

Uma taxa de aquecimento ou arrefecimento incorreta é uma causa principal de falha. Aquecer muito rapidamente pode fazer com que os componentes se distorçam, enquanto arrefecer muito depressa pode induzir tensões internas que levam a fissuras e falhas da junta sob carga.

A Integridade do Vácuo

Um vácuo fraco ou insuficiente não removerá todo o oxigénio. Isso fará com que se formem óxidos nas superfícies metálicas quentes, atuando como uma barreira que bloqueia o fluxo do metal de adição e compromete a integridade de toda a junta.

Fazer a Escolha Certa para o Seu Objetivo

O seu objetivo específico determinará qual fase do processo exige mais atenção.

- Se o seu foco principal é a resistência e fiabilidade da junta: Preste atenção obsessiva à limpeza fundamental e garanta que o seu ciclo de arrefecimento seja lento e controlado para minimizar o stress térmico.

- Se o seu foco principal é produzir componentes estanques: Priorize a qualidade do seu forno a vácuo e implemente protocolos de teste finais rigorosos, como verificações de pressão ou vazamento de hélio.

- Se o seu foco principal é evitar distorções em montagens complexas: A sua principal preocupação deve ser o aquecimento e arrefecimento uniformes, o que requer acessórios bem projetados e um perfil de forno precisamente controlado.

Em última análise, dominar a brasagem a vácuo vem da compreensão de que é um sistema completo e interconectado, onde cada etapa impacta diretamente a qualidade final da união.

Tabela Resumo:

| Fase | Etapas Principais | Propósito |

|---|---|---|

| Preparação | Limpeza, Montagem | Remover contaminantes, posicionar o metal de adição para ação capilar |

| Ciclo do Forno | Carregamento, Vácuo, Aquecimento, Arrefecimento | Derreter o metal de adição em ambiente livre de oxigénio, prevenir stress térmico |

| Pós-Brasagem | Inspeção, Teste | Validar a qualidade da junta, garantir resistência e estanqueidade |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios equipamentos fiáveis como Fornos a Vácuo e Atmosfera, perfeitos para processos precisos de brasagem a vácuo. A nossa forte capacidade de personalização profunda garante que satisfazemos as suas necessidades experimentais únicas, oferecendo desempenho e durabilidade superiores. Contacte-nos hoje para discutir como os nossos produtos podem otimizar os seus resultados de brasagem e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento