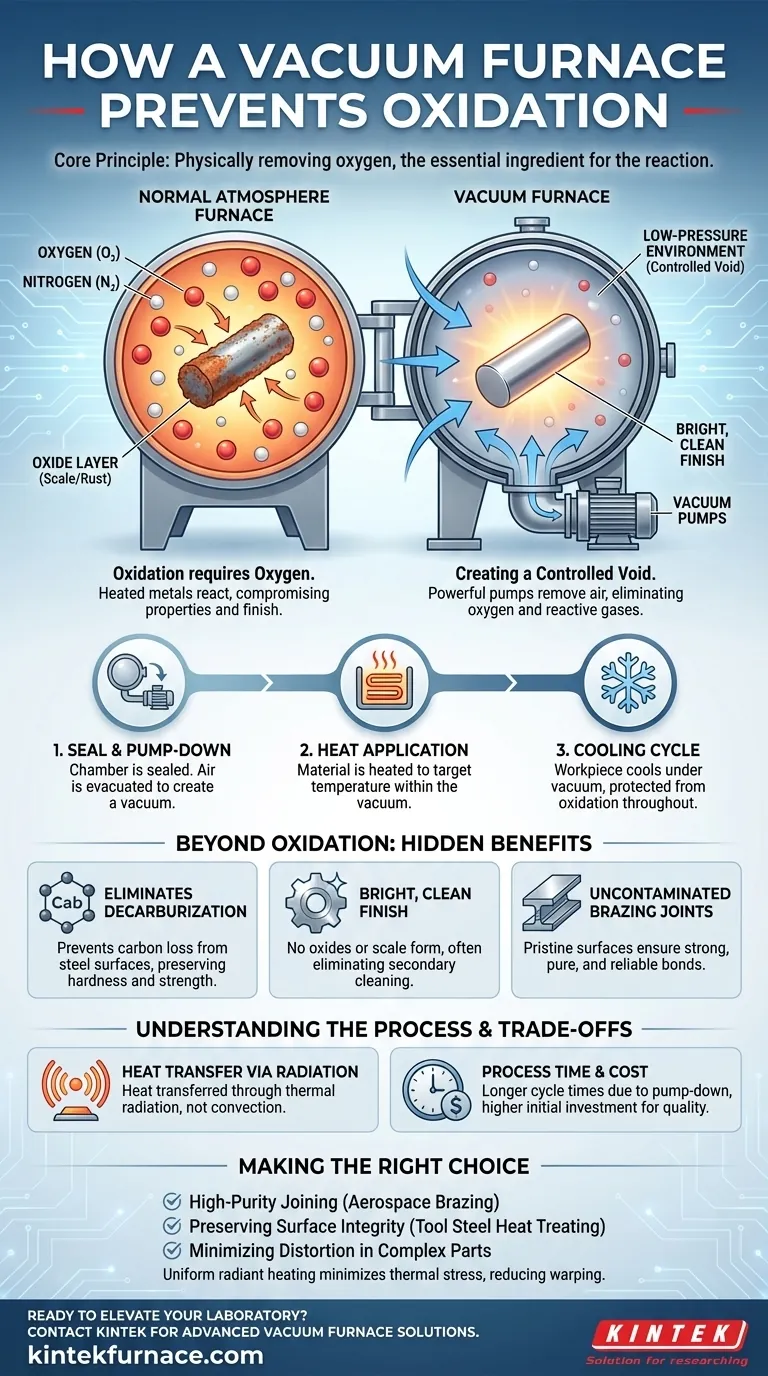

Na sua essência, um forno a vácuo previne a oxidação removendo fisicamente o ingrediente chave necessário para a reação: o oxigénio. Ao usar bombas potentes para evacuar a câmara de aquecimento selada, o forno cria um ambiente de baixa pressão onde há poucas moléculas de oxigénio para reagir com a peça de metal quente. Isso garante que os materiais possam ser aquecidos a temperaturas extremas sem formar as indesejáveis camadas de óxido que ocorrem numa atmosfera normal.

A vantagem fundamental de um forno a vácuo não é apenas a prevenção da oxidação, mas a criação de um ambiente quimicamente inerte. Este controlo sobre a atmosfera permite superfícies mais limpas, uniões mais fortes e menos deformação do material do que os métodos de aquecimento convencionais.

O Princípio Fundamental: Removendo o Reagente

A estratégia por trás de um forno a vácuo é elegantemente simples. Em vez de combater uma reação química indesejada, remove um dos seus componentes essenciais, tornando a reação impossível.

A Oxidação Requer Oxigénio

Quando aquecidos, a maioria dos metais reage avidamente com o oxigénio atmosférico. Este processo químico, a oxidação, forma uma camada de óxido metálico na superfície, que pode aparecer como descoloração, carepa ou ferrugem. Esta camada pode comprometer as propriedades, dimensões e acabamento do material.

Criando um Vazio Controlado

Um forno a vácuo inicia o seu ciclo selando a câmara e usando um sistema de bombas de vácuo para remover o ar. Este processo, conhecido como bombagem, elimina a grande maioria do oxigénio, nitrogénio, vapor de água e outros gases reativos.

O resultado é um ambiente de baixa pressão onde a peça de trabalho é isolada de qualquer substância que possa contaminar a sua superfície durante o aquecimento.

O Processo em Ação

O ciclo típico envolve carregar a peça de trabalho, bombear a câmara até um nível de vácuo específico e só então aplicar calor. O material é aquecido à temperatura alvo, mantido pelo tempo necessário e depois arrefecido – tudo dentro do vácuo controlado. Isso garante que a peça é protegida contra a oxidação durante todo o ciclo térmico.

Além da Oxidação: Os Benefícios Ocultos do Vácuo

Prevenir a oxidação é o objetivo principal, mas o ambiente de vácuo oferece várias outras vantagens críticas de fabrico. Estes benefícios secundários são frequentemente a razão pela qual o processamento a vácuo é especificado para componentes de alto desempenho.

Eliminando a Descarbonetação

Para aços à base de carbono, uma atmosfera quente e rica em oxigénio pode remover átomos de carbono da superfície do metal. Este fenómeno, conhecido como descarbonetação, cria uma camada externa macia e enfraquecida. Um ambiente de vácuo previne completamente isso, garantindo que a dureza superficial e a vida de fadiga do material sejam preservadas.

Alcançando um Acabamento Brilhante e Limpo

Como não se formam óxidos ou carepas na superfície, as peças saem de um forno a vácuo com um acabamento brilhante e limpo. Isso frequentemente elimina a necessidade de processos de limpeza secundários, como jateamento de areia ou decapagem ácida, economizando tempo e reduzindo os custos de produção.

Garantindo Juntas Não Contaminadas para Brasagem

Na brasagem a vácuo, a ausência de oxigénio é crítica. Os óxidos superficiais impedem que o metal de adição molhe e flua adequadamente para a junta, resultando numa ligação fraca ou incompleta. As superfícies imaculadas mantidas num vácuo permitem juntas brasadas excepcionalmente fortes, puras e confiáveis.

Compreendendo as Compromissos e os Princípios Operacionais

Embora potente, o método de vácuo possui características únicas que influenciam a sua aplicação e resultados. Compreendê-las é fundamental para alavancar todo o seu potencial.

Transferência de Calor por Radiação

Num forno normal, o calor é transferido por convecção (movimento de ar quente) e condução. No quase-vazio de um vácuo, a convecção é desprezível. O calor é transferido quase exclusivamente por radiação térmica.

O Impacto na Uniformidade e Distorção

O aquecimento por radiação é mais uniforme e menos agressivo do que o aquecimento por convecção. Isso resulta numa menor diferença de temperatura entre a superfície e o núcleo da peça de trabalho à medida que esta aquece e arrefece. Este aquecimento suave e uniforme minimiza o stress térmico, levando a significativamente menos distorção e empenamento, especialmente em peças complexas ou delicadas.

Tempo de Processo e Custo

O principal compromisso é o tempo de ciclo. A necessidade de bombear a câmara adiciona tempo ao início de cada processo. Por esta razão, os fornos a vácuo representam um investimento inicial mais elevado e podem ter tempos de ciclo mais longos do que os fornos atmosféricos, tornando-os mais adequados para aplicações onde a qualidade final é primordial.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha de usar um forno a vácuo depende inteiramente do resultado exigido para o seu material e componente.

- Se o seu foco principal é a união de alta pureza (por exemplo, brasagem aeroespacial): A capacidade do vácuo de criar uma superfície livre de óxidos é inegociável para alcançar a máxima resistência e fiabilidade da junta.

- Se o seu foco principal é preservar a integridade da superfície (por exemplo, tratamento térmico de aço-ferramenta): O vácuo previne tanto a oxidação quanto a descarbonetação, garantindo que a dureza e o acabamento projetados do material sejam mantidos sem pós-processamento.

- Se o seu foco principal é minimizar a distorção em peças complexas: O aquecimento radiante uniforme inerente a um processo a vácuo reduz significativamente o stress térmico que causa o empenamento.

Em última análise, um forno a vácuo oferece um nível incomparável de controlo ambiental, transformando o processamento de alta temperatura de uma potencial fonte de defeitos numa etapa de fabrico de precisão.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Prevenção da Oxidação | Remove o oxigénio via vácuo, eliminando a formação de óxidos nas peças de trabalho. |

| Benefícios Chave | Previne a descarbonetação, garante um acabamento brilhante e minimiza a distorção. |

| Transferência de Calor | Usa radiação térmica para aquecimento uniforme, reduzindo o stress térmico. |

| Aplicações Ideais | Brasagem de alta pureza, preservação da integridade da superfície e processamento de peças complexas. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de forno a vácuo? Na KINTEK, aproveitamos uma excecional P&D e fabrico interno para fornecer fornos de alta temperatura adaptados às suas necessidades. A nossa linha de produtos inclui fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profunda personalização para atender a requisitos experimentais únicos. Quer esteja na indústria aeroespacial, ciência dos materiais ou tratamento térmico de aços-ferramenta, os nossos fornos a vácuo oferecem pureza, resistência e precisão inigualáveis. Contacte-nos hoje para discutir como podemos otimizar os seus processos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais