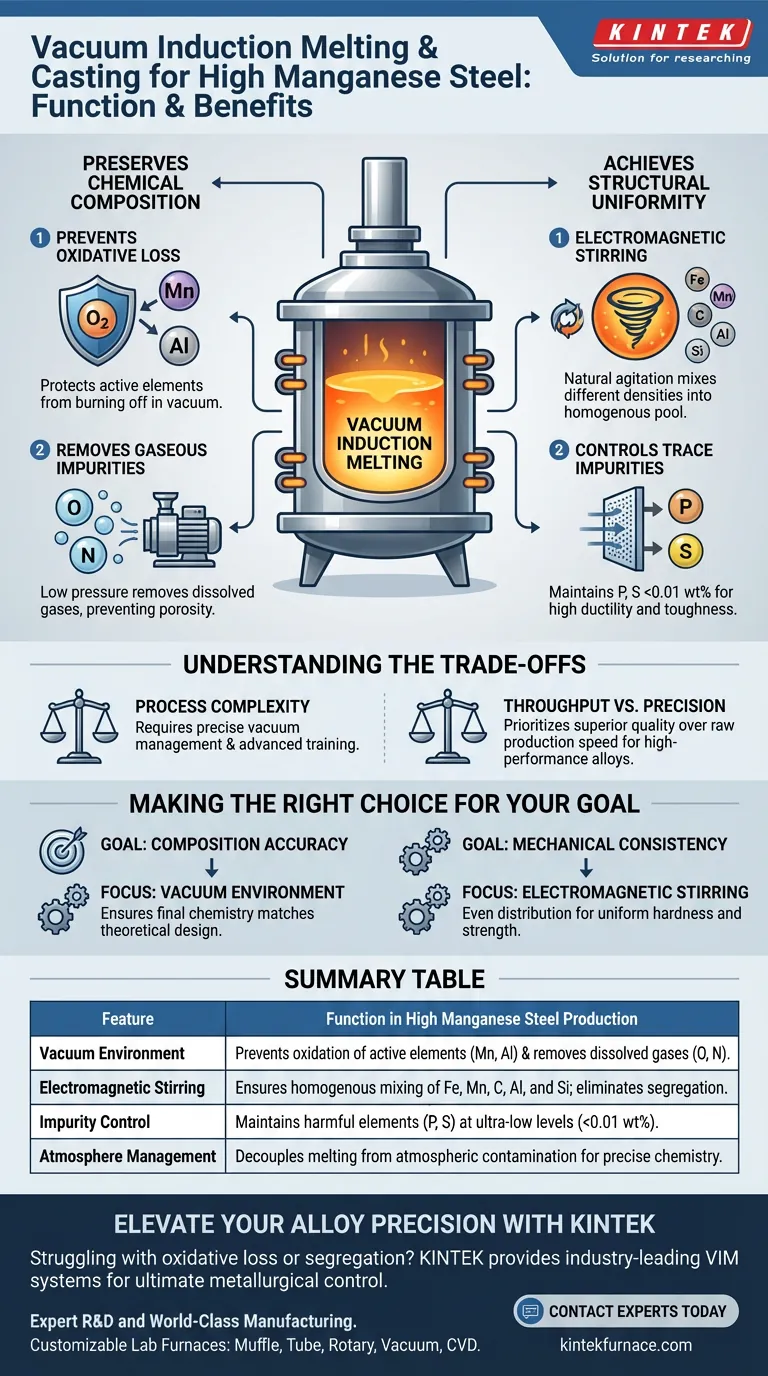

O equipamento de fusão e fundição por indução a vácuo funciona principalmente para criar um ambiente controlado que protege elementos de liga reativos, ao mesmo tempo que garante a uniformidade química do metal fundido. Ao operar em vácuo, o equipamento evita a perda oxidativa de elementos ativos como manganês e alumínio em altas temperaturas, enquanto simultaneamente usa agitação eletromagnética para misturar ferro, manganês, carbono, alumínio e silício em uma massa homogênea.

O valor central deste equipamento reside na sua capacidade de dissociar o processo de fusão da contaminação atmosférica. Ele protege a fórmula química precisa da liga, prevenindo a oxidação e agitando mecanicamente a fusão para garantir a consistência estrutural em todo o lingote.

Preservando a Composição Química

Prevenção de Perda Oxidativa

O aço de alto teor de manganês depende de concentrações específicas de elementos ativos, particularmente manganês e alumínio. Esses elementos são altamente reativos e propensos a "queimar" (oxidar) quando expostos ao ar em temperaturas de fusão. O ambiente de vácuo elimina o oxigênio da câmara, garantindo que esses elementos críticos permaneçam dentro da liga em vez de formar escória.

Remoção de Impurezas Gasosas

Além de prevenir a oxidação, o vácuo refina ativamente o aço fundido. O ambiente de baixa pressão facilita a remoção de gases dissolvidos, como oxigênio e nitrogênio, do metal líquido. Essa purificação é essencial para prevenir porosidade e fragilidade no produto fundido final.

Alcançando Uniformidade Estrutural

O Papel da Agitação Eletromagnética

Uma vantagem chave da tecnologia de indução é a geração de forças de agitação eletromagnética. À medida que a corrente de indução aquece o metal, ela agita naturalmente a massa fundida. Isso garante que elementos com diferentes densidades — ferro, manganês, carbono, alumínio e silício — sejam completamente misturados em vez de se depositarem em camadas.

Controle de Impurezas Traço

A precisão deste equipamento permite o gerenciamento rigoroso de elementos traço prejudiciais. Ele cria as condições necessárias para manter impurezas como fósforo e enxofre em níveis extremamente baixos, tipicamente abaixo de 0,01% em peso. Essa baixa linha de base de impurezas é crítica para maximizar a ductilidade e a tenacidade do aço.

Entendendo os Compromissos

Complexidade do Processo

Embora a fusão por indução a vácuo produza qualidade superior, ela introduz uma complexidade operacional significativa. Os operadores devem gerenciar com precisão as pressões de vácuo e, em alguns casos, introduzir atmosferas inertes para ajustar a fusão, exigindo treinamento mais avançado do que fornos de indução convencionais a ar aberto.

Taxa de Produção vs. Precisão

Este método prioriza a qualidade do material em detrimento da velocidade de produção bruta. O tempo necessário para estabelecer um vácuo e os limites nos tamanhos dos lotes significam que este processo é mais adequado para ligas de alto desempenho onde a segregação química ou inclusões causariam falha catastrófica.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade da fusão por indução a vácuo em sua linha de produção, considere seus alvos metalúrgicos específicos:

- Se o seu foco principal é a precisão da composição: Confie no ambiente de vácuo para prevenir a perda evaporativa de elementos voláteis como Manganês e Alumínio, garantindo que a química final corresponda ao seu projeto teórico.

- Se o seu foco principal é a consistência mecânica: Utilize o efeito de agitação eletromagnética para eliminar a segregação, garantindo que Ferro, Carbono e Silício sejam distribuídos uniformemente para dureza e resistência uniformes.

Ao gerenciar efetivamente tanto a oxidação quanto a homogeneização, este equipamento transforma matérias-primas em uma base de alta pureza e alto desempenho para a fabricação avançada de aço.

Tabela Resumo:

| Característica | Função na Produção de Aço de Alto Teor de Manganês |

|---|---|

| Ambiente de Vácuo | Previne a oxidação de elementos ativos (Mn, Al) e remove gases dissolvidos (O, N). |

| Agitação Eletromagnética | Garante a mistura homogênea de Fe, Mn, C, Al e Si; elimina a segregação. |

| Controle de Impurezas | Mantém elementos prejudiciais (P, S) em níveis ultra baixos (<0,01% em peso). |

| Gerenciamento de Atmosfera | Dissocia o processo de fusão da contaminação atmosférica para uma química precisa. |

Eleve a Precisão da Sua Liga com a KINTEK

Você está enfrentando perda oxidativa ou segregação química em suas ligas de alto desempenho? A KINTEK fornece sistemas líderes na indústria de Fusão por Indução a Vácuo (VIM) projetados para oferecer o controle máximo sobre seus resultados metalúrgicos.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de preparação. Seja refinando aço de alto teor de manganês ou desenvolvendo materiais de próxima geração, nosso equipamento garante a pureza química e a uniformidade estrutural que sua pesquisa exige.

Pronto para otimizar seu processo de fusão? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução personalizada perfeita para seu laboratório ou linha de produção.

Guia Visual

Referências

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de indução a vácuo para aço 6Mo? Fusão de Precisão para Ligas Super-Austeníticas

- Qual o papel de um cadinho cerâmico no processo de fusão por indução de metais? Benefícios Chave e Fatores de Desempenho

- Como o aquecimento por indução difere de outros métodos de aquecimento? Desbloqueie Velocidade, Precisão e Eficiência

- Qual é o papel de um forno de fusão por indução a vácuo de média frequência na preparação de ligas de Cu-Cr-Zr-La?

- Quais são as vantagens técnicas de usar um forno de fusão por indução com levitação magnética a vácuo para HEAs?

- Quais indústrias utilizam comumente fornos a vácuo aquecidos por indução? Desvende o Processamento de Materiais de Alta Pureza e Alto Desempenho

- Quais materiais são tipicamente processados usando fusão por indução a vácuo? Obtenha Metais de Alta Pureza para Aplicações Extremas

- Qual o impacto de uma fornalha de cobre refrigerada a água na qualidade das ligas de Ti–Mo–Fe? Melhora a Pureza e a Microestrutura