O papel principal de um forno de fusão por indução a vácuo (VIM) de média frequência é garantir a composição química precisa e a alta pureza das ligas de Cu-Cr-Zr-La, criando um ambiente protetor e controlado. Ele utiliza princípios eletromagnéticos para fundir e agitar o metal, ao mesmo tempo em que impede rigorosamente a degradação de elementos de liga reativos.

O valor central deste forno reside na sua capacidade de dissociar o processo de aquecimento da contaminação atmosférica. Ao operar em vácuo, ele previne a perda oxidativa de Lantanio, Zircônio e Cromo, garantindo que o lingote final retenha a estequiometria exata necessária para aplicações de alto desempenho.

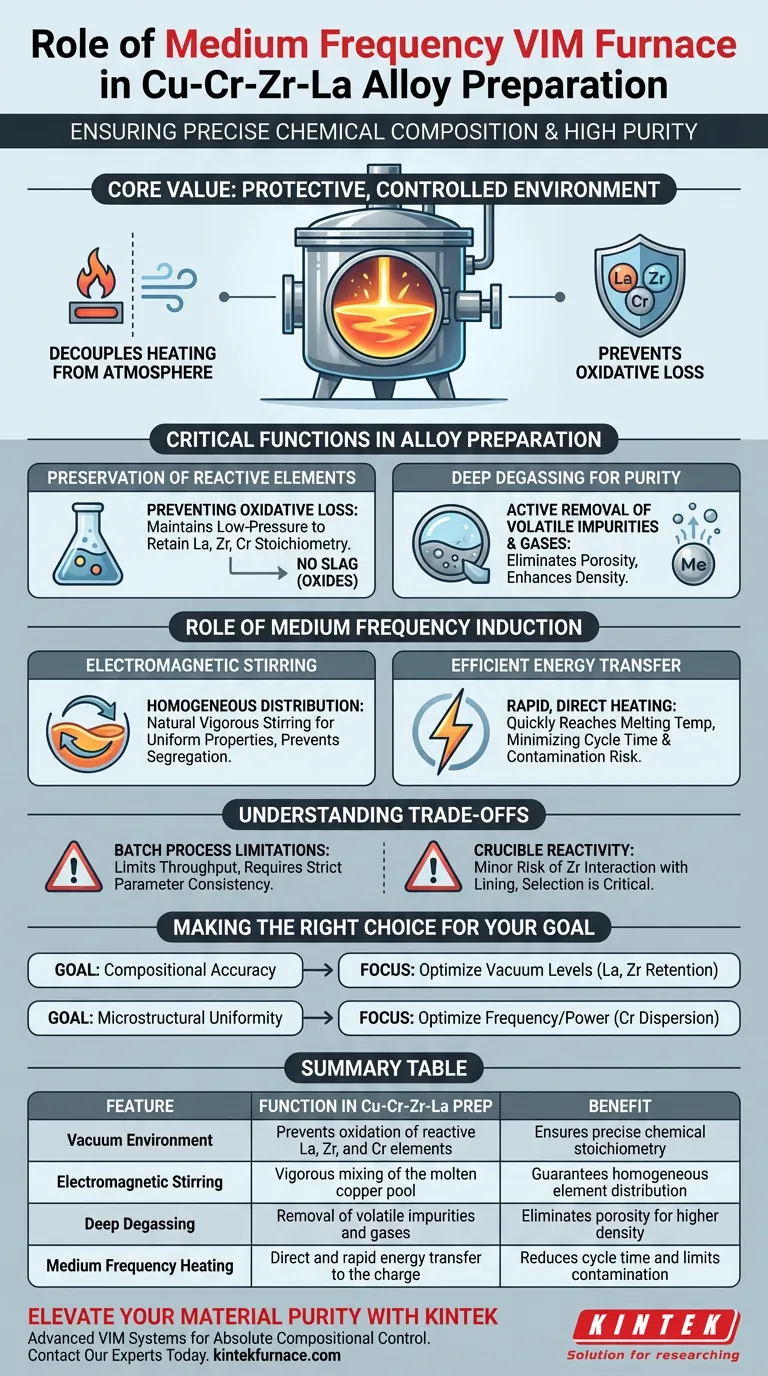

Funções Críticas na Preparação de Ligas

A preparação de Cu-Cr-Zr-La (Cobre-Cromo-Zircônio-Lantânio) é tecnicamente exigente devido à reatividade de seus componentes. O forno aborda esses desafios por meio de três mecanismos específicos.

Preservação de Elementos Reativos

O desafio mais significativo neste sistema de ligas é a alta reatividade do Lantânio (La), Zircônio (Zr) e Cromo (Cr).

Prevenção de Perda Oxidativa

Quando expostos ao oxigênio em temperaturas de fusão, esses elementos oxidam rapidamente. Sem um ambiente de vácuo, quantidades significativas de La, Zr e Cr seriam perdidas como escória (óxidos) em vez de se dissolverem na matriz de cobre. O forno VIM mitiga isso mantendo um ambiente de baixa pressão, garantindo que a liga final retenha a composição química precisa pretendida pela formulação.

Desgaseificação Profunda para Pureza

O ambiente de vácuo realiza uma função crítica de "limpeza" conhecida como desgaseificação. Ele remove ativamente impurezas voláteis e subprodutos gasosos do metal líquido. Isso elimina o risco de porosidade no lingote final, melhorando diretamente a densidade e a integridade microestrutural do material.

O Papel da Indução de Média Frequência

Enquanto o vácuo protege a química, o mecanismo de indução de média frequência impulsiona a qualidade física da fusão.

Agitação Eletromagnética

O aquecimento por indução gera fortes forças eletromagnéticas dentro da piscina de fusão. Isso causa uma ação de agitação natural e vigorosa sem a necessidade de agitadores mecânicos físicos. Para ligas de Cu-Cr-Zr-La, isso garante uma distribuição homogênea dos elementos de liga, prevenindo a segregação e garantindo propriedades uniformes em todo o lingote.

Transferência Eficiente de Energia

A indução de média frequência fornece aquecimento rápido e direto à carga metálica. Essa eficiência permite que o sistema atinja as temperaturas de fusão necessárias rapidamente, minimizando o tempo total que o metal passa em estado de fusão. Tempos de ciclo reduzidos diminuem ainda mais o risco de contaminação incidental ou reações com o cadinho.

Compreendendo as Compensações

Embora o VIM seja a escolha superior para esta liga, é importante reconhecer as limitações operacionais.

Limitações do Processo em Lote

O VIM é tipicamente um processo em lote, o que limita a produção em comparação com métodos de fundição contínua. Isso requer consistência rigorosa nos parâmetros operacionais (níveis de vácuo, entrada de energia) de lote para lote para garantir a reprodutibilidade.

Reatividade do Cadinho

Embora o vácuo remova o ar, o metal fundido ainda está em contato com o revestimento do cadinho. Em altas temperaturas, há um risco menor de os elementos reativos (especialmente o Zircônio) interagirem com o material do cadinho. Selecionar o revestimento refratário correto é tão crítico quanto a própria pressão de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno VIM de média frequência não é apenas sobre fusão; é sobre controle químico.

- Se o seu foco principal é a Precisão da Composição: Confie nos níveis de vácuo para controlar rigorosamente as taxas de retenção de Lantânio e Zircônio, pois estes são os primeiros a oxidar.

- Se o seu foco principal é a Uniformidade Microestrutural: Otimize as configurações de frequência e potência para maximizar o efeito de agitação eletromagnética, garantindo que o Cromo esteja uniformemente disperso.

Em última análise, este forno serve como uma ferramenta de purificação, permitindo sintetizar ligas de cobre complexas que seriam impossíveis de produzir em sistemas de indução em ar aberto.

Tabela Resumo:

| Característica | Função na Preparação de Cu-Cr-Zr-La | Benefício |

|---|---|---|

| Ambiente de Vácuo | Previne a oxidação de elementos reativos La, Zr e Cr | Garante estequiometria química precisa |

| Agitação Eletromagnética | Mistura vigorosa da piscina de cobre fundido | Garante distribuição homogênea dos elementos |

| Desgaseificação Profunda | Remoção de impurezas voláteis e gases | Elimina porosidade para maior densidade |

| Aquecimento de Média Frequência | Transferência de energia direta e rápida para a carga | Reduz o tempo de ciclo e limita a contaminação |

Eleve a Pureza do Seu Material com a KINTEK

A precisão é inegociável ao sintetizar ligas complexas como Cu-Cr-Zr-La. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Fusão por Indução a Vácuo (VIM), juntamente com nossos fornos especializados de Muffle, Tubo, Rotativo e CVD — todos totalmente personalizáveis às suas necessidades específicas de pesquisa ou produção. Garanta controle composicional absoluto e integridade microestrutural em seus processos de alta temperatura.

Guia Visual

Referências

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as aplicações da fusão por indução? Desbloqueie Precisão & Eficiência para Seus Processos Metalúrgicos

- Que funcionalidades adicionais os circuitos avançados de aquecedores por indução podem incorporar? Aumentar a Precisão, Eficiência e Segurança

- Como a brasagem é realizada usando aquecimento por indução? Alcance uma junção de metal rápida e precisa

- Quais são os desafios técnicos da operação de fornos de indução sob vácuo ou atmosferas protetoras? Supere-os para uma Pureza Superior do Material

- Qual é a função crítica de um forno de indução a vácuo na preparação de ligas mestras de Fe-Cu-Nb-Mo-Si-B?

- Qual é o papel de um forno de fusão por indução a alto vácuo em ligas (CoCrNi)94Al3Ti3? Proteção da Pureza e Composição

- Que materiais os fornos de indução podem fundir? Um Guia para Metais e Ligas

- Quais são as medidas de segurança para um Forno de Indução a Vácuo? Protocolos Essenciais para Prevenção de Riscos