Operar um forno de indução em atmosfera controlada apresenta desafios técnicos significativos centrados na integridade do sistema, complexidade operacional e custo. As principais dificuldades incluem alcançar e manter vedações de alta integridade, gerenciar sistemas de vácuo complexos, controlar a atmosfera protetora, projetar bobinas de indução especializadas para o ambiente e garantir a segurança do operador. Esses fatores coletivamente levam a custos de equipamento e operacionais mais altos em comparação com fornos de fusão a ar padrão.

Os obstáculos técnicos da fusão por indução a vácuo e com atmosfera controlada não são encargos arbitrários. Eles são a consequência direta e necessária da busca pela maior pureza de material possível, isolando completamente o metal fundido da contaminação atmosférica.

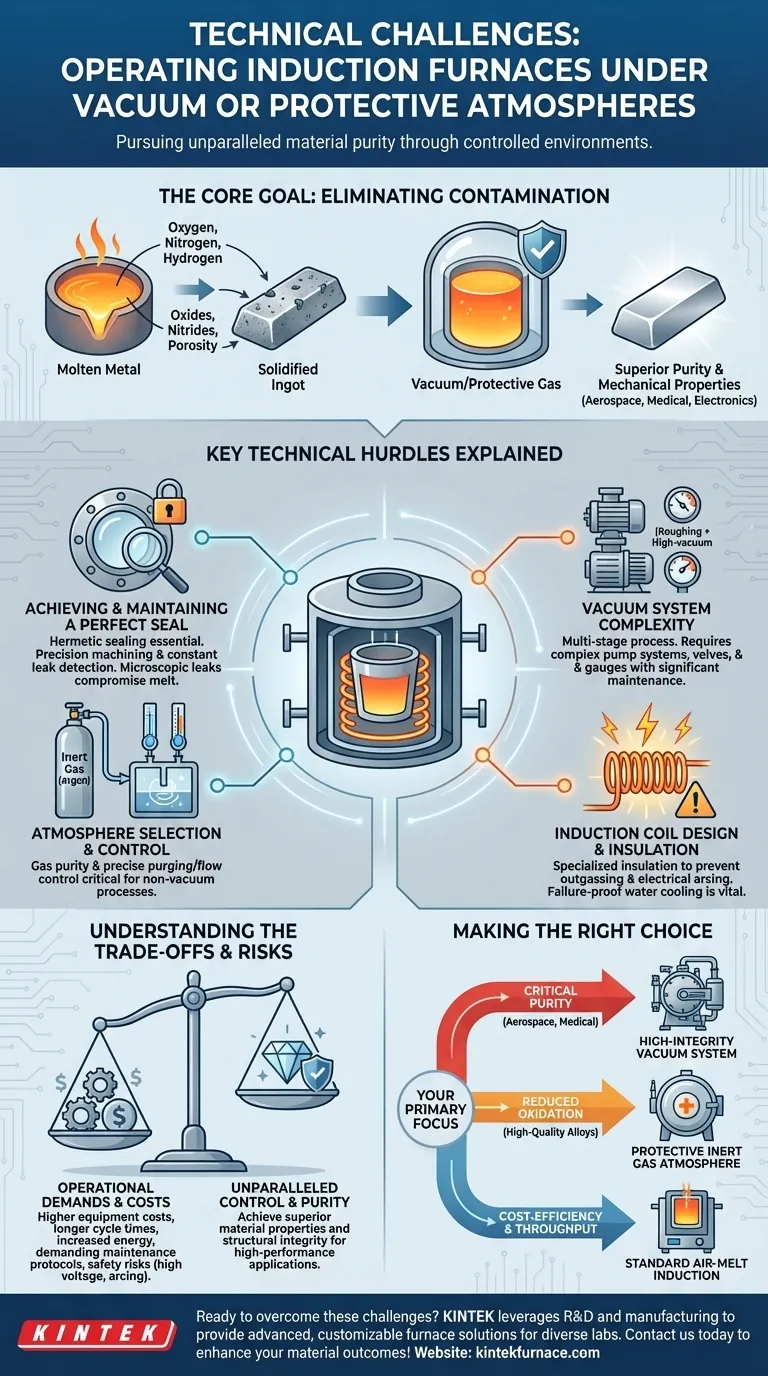

O Objetivo Central: Eliminar a Contaminação Atmosférica

Antes de dissecar os desafios, é crucial entender por que aceitamos essa complexidade. O propósito principal é evitar que o metal fundido reaja com os gases do ar.

Por que a Contaminação Importa

Oxigênio, nitrogênio e hidrogênio presentes na atmosfera reagem facilmente com o metal quente e fundido. Essas reações formam óxidos e nitretos indesejados, que ficam presos como inclusões sólidas no material final. Gases dissolvidos também podem sair da solução durante a solidificação, criando porosidade e vazios.

A Promessa da Pureza

Ao remover esses gases reativos, criamos materiais com limpeza e integridade estrutural incomparáveis. Isso resulta em propriedades mecânicas superiores, como maior resistência, ductilidade e vida útil à fadiga, que são inegociáveis para aplicações de alto desempenho na indústria aeroespacial, implantes médicos e eletrônicos.

Principais Obstáculos Técnicos Explicados

Cada desafio decorre da necessidade fundamental de criar um ambiente perfeitamente controlado ao redor do metal fundido.

Conseguir e Manter uma Vedação Perfeita

A câmara do forno deve ser hermeticamente selada para evitar vazamentos da atmosfera externa. Isso requer flanges usinados com precisão, vedações de alta qualidade e construção robusta da câmara. Mesmo um vazamento microscópico pode comprometer uma fusão inteira ao introduzir contaminantes. A detecção constante de vazamentos é uma tarefa operacional crítica.

A Complexidade dos Sistemas de Vácuo

Atingir o vácuo não é um processo simples de uma única etapa. Requer um sistema multiestágio, tipicamente envolvendo uma bomba de "vácuo primário" para remover a maior parte do ar e uma bomba de "alto vácuo" (como uma bomba de difusão ou turbomolecular) para atingir as baixas pressões necessárias. Esse sistema de bombas, válvulas e medidores adiciona complexidade significativa e custos de manutenção.

Seleção e Controle da Atmosfera

Para processos que não exigem vácuo profundo, uma atmosfera protetora de gás inerte (como argônio) é usada. O desafio aqui é duplo: garantir a pureza do próprio gás e purgar a câmara de todo o ar antes de introduzir o gás inerte. O controle preciso sobre o fluxo e a pressão do gás é essencial durante todo o ciclo de fusão.

Projeto e Isolamento da Bobina de Indução

A própria bobina de indução opera dentro deste ambiente controlado. Isso apresenta problemas de design únicos. Os materiais isolantes não devem "degaseificar" (liberar vapores presos) sob vácuo, pois isso contaminaria a fusão. Além disso, o risco de arco elétrico entre as espiras da bobina é muito maior em um vácuo parcial, exigindo design de isolamento específico e controle cuidadoso sobre a tensão e a pressão. O sistema de resfriamento a água da bobina é absolutamente crítico e deve ser à prova de falhas.

Entendendo as Trocas e os Riscos

A adoção desta tecnologia envolve uma clara compreensão de seus custos inerentes e demandas operacionais.

Aumento dos Custos de Equipamento e Operacionais

Câmaras de vácuo, sistemas de bombeamento e fontes de energia sofisticadas são significativamente mais caros do que seus equivalentes de fusão a ar. Os custos operacionais também são mais altos devido a tempos de ciclo mais longos (para evacuação e purga) e maior consumo de energia.

Complexidade Operacional e Segurança

Estes não são sistemas "configurar e esquecer". Eles exigem operadores altamente treinados que entendam o processo de vácuo e possam responder a problemas. A segurança é primordial, com riscos incluindo alta tensão, potencial para poderosos arcos elétricos e gerenciamento da integridade dos sistemas de resfriamento a água que estão adjacentes ao metal fundido.

Protocolos de Manutenção Exigentes

Resultados consistentes dependem de manutenção rigorosa. Como prática recomendada, isso inclui verificar regularmente o sistema de resfriamento a água, inspecionar vazamentos de vácuo, limpar a câmara do forno para remover qualquer resíduo e verificar se todos os sensores, como termopares e fontes de alimentação, estão funcionando corretamente. Negligenciar essa disciplina leva a fusões falhas e riscos de segurança.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno a vácuo ou com atmosfera controlada deve ser impulsionada pelo objetivo final para o material.

- Se o seu foco principal é a pureza máxima do material para aplicações críticas: Investir em um sistema de vácuo de alta integridade e disciplina operacional rigorosa é o único caminho para produzir materiais para uso aeroespacial ou médico.

- Se o seu foco principal é reduzir a oxidação geral para ligas de alta qualidade: Um forno mais simples, de pressão positiva, usando um gás inerte protetor (como argônio) pode ser uma solução mais econômica do que um vácuo profundo.

- Se o seu foco principal é a eficiência de custo e alta produtividade: Para aplicações onde algum nível de oxidação é aceitável, um forno de indução de fusão a ar padrão permanece a escolha superior e mais econômica.

Em última análise, dominar a fusão por indução em atmosfera controlada é uma decisão estratégica para trocar a simplicidade operacional por um controle incomparável sobre as propriedades finais do material.

Tabela Resumo:

| Desafio | Principais Problemas | Impacto na Operação |

|---|---|---|

| Conseguir e Manter Vedações | Usinagem de precisão, detecção de vazamentos | Risco de contaminação, requer monitoramento constante |

| Complexidade do Sistema de Vácuo | Bombas multiestágios, válvulas, medidores | Maior manutenção, tempos de ciclo mais longos |

| Controle da Atmosfera | Pureza do gás, purga, gerenciamento de fluxo | Essencial para ambientes inertes, adiciona etapas operacionais |

| Projeto da Bobina de Indução | Degaseificação, arco elétrico, isolamento | Necessita de materiais especializados, crítico para a segurança |

| Segurança Operacional | Alta tensão, arcos, falhas no sistema de resfriamento | Exige operadores treinados, protocolos rigorosos |

Pronto para superar os desafios técnicos dos fornos de indução e alcançar uma pureza de material incomparável? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja na indústria aeroespacial, implantes médicos ou eletrônica, nossa expertise garante desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e os resultados de seus materiais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho