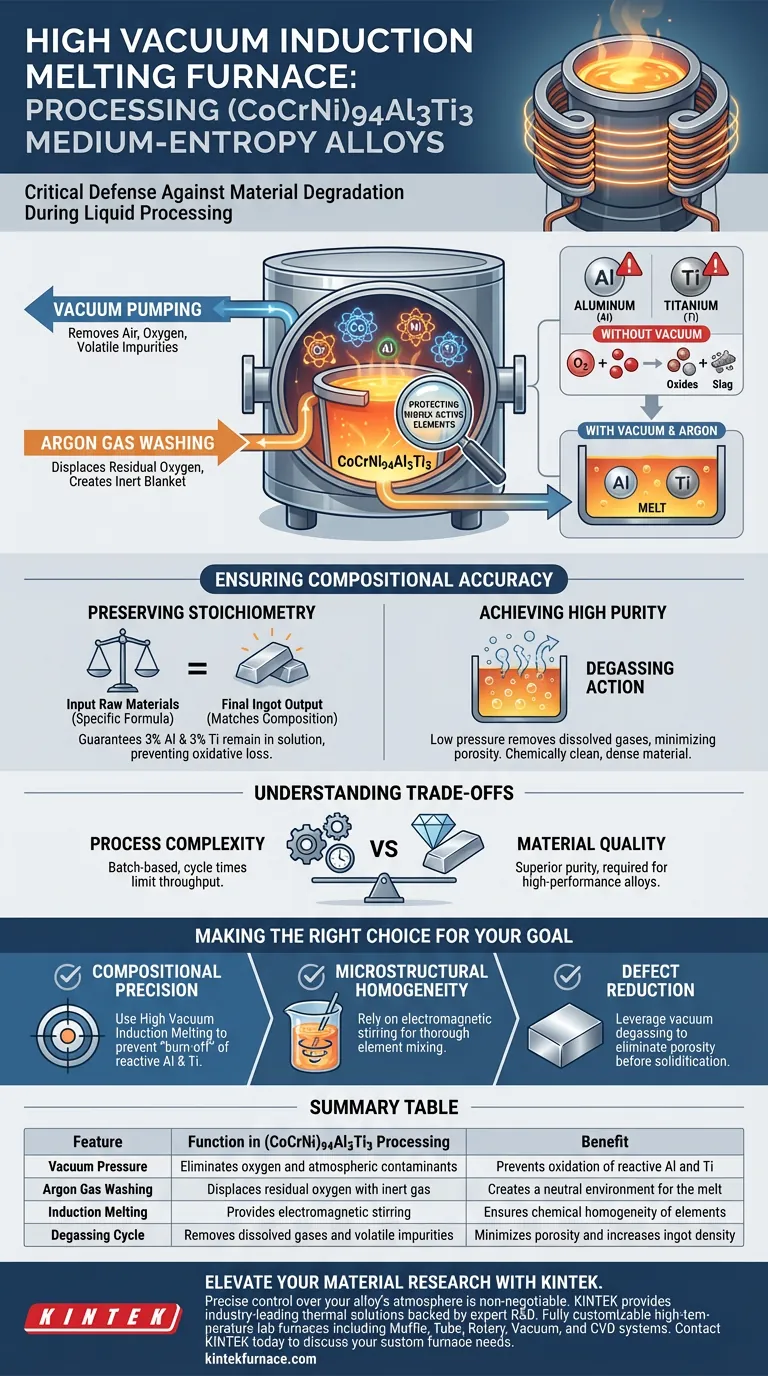

O forno de fusão por indução a alto vácuo é a defesa crítica contra a degradação do material durante a fase de processamento líquido. Para a liga de média entropia (CoCrNi)94Al3Ti3, este equipamento cria um ambiente controlado utilizando pressão de vácuo e lavagem com gás argônio. Sua função principal é eliminar o oxigênio para prevenir a oxidação de elementos altamente reativos — especificamente Alumínio (Al) e Titânio (Ti) — garantindo que a liga mantenha sua composição química precisa e pureza estrutural.

Ponto Principal O processamento de (CoCrNi)94Al3Ti3 requer controle rigoroso da atmosfera porque seus elementos constituintes são altamente sensíveis ao oxigênio em temperaturas de fusão. O forno de indução a vácuo garante que a composição teórica corresponda ao resultado real, prevenindo a formação de óxidos e escória.

A Necessidade Crítica de Controle Atmosférico

Protegendo Elementos Altamente Reativos

A liga (CoCrNi)94Al3Ti3 contém uma mistura de metais de transição (Cobalto, Cromo, Níquel) e adições reativas (Alumínio, Titânio). Em temperaturas de fusão, Alumínio e Titânio são extremamente "ativos", o que significa que reagirão agressivamente com qualquer oxigênio presente para formar óxidos.

Sem um ambiente de vácuo, esses elementos essencialmente queimariam da mistura. Isso deixaria inclusões (impurezas) no metal e alteraria a estequiometria alvo do produto final.

O Papel da Lavagem com Gás Argônio

A mera pressão de vácuo muitas vezes não é suficiente; o forno utiliza lavagem com gás argônio para sanitizar ainda mais o ambiente. Antes do início da fusão, o sistema remove o ar e preenche com argônio inerte.

Este processo desloca as moléculas de oxigênio residuais que o bombeamento a vácuo por si só pode não remover. Ele cria uma "cobertura" neutra ao redor da fusão, garantindo que o líquido fundido interaja apenas com gás inerte em vez de ar reativo.

Garantindo a Precisão Composicional

Preservando a Estequiometria

Ligas de média entropia dependem de razões atômicas precisas para alcançar suas propriedades mecânicas únicas. A fórmula específica (CoCrNi)94Al3Ti3 dita um equilíbrio delicado entre a matriz base e as adições de Al/Ti.

O forno garante que a quantidade de matéria-prima pesada no início corresponda à composição do lingote final. Ao prevenir a perda oxidativa, o forno garante que o teor de 3% de Alumínio e 3% de Titânio permaneça na solução em vez de ser perdido como escória.

Alcançando Alta Pureza

Além de preservar a receita, o ambiente de vácuo remove ativamente impurezas voláteis. A baixa pressão dentro da câmara permite que gases dissolvidos nos metais brutos ou aprisionados em espaços de pó escapem.

Esta ação de desgaseificação minimiza a porosidade na fundição final. O resultado é um material quimicamente limpo e denso que serve como base confiável para etapas subsequentes de processamento, como tratamento térmico ou deformação mecânica.

Compreendendo os Compromissos

Complexidade do Processo vs. Qualidade do Material

Embora a fusão por indução a vácuo seja superior em termos de pureza, ela introduz uma complexidade significativa em comparação com a fusão em ar. O processo é em batelada e requer tempos de ciclo rigorosos para bombeamento e reabastecimento de gás, o que pode limitar a velocidade de produção.

Os Limites da "Limpeza"

É importante notar que, embora o forno previna a nova oxidação, ele nem sempre pode reverter a contaminação existente em matérias-primas de baixa qualidade. Se o material inicial estiver fortemente oxidado, o forno a vácuo pode não ser capaz de reduzir completamente esses óxidos. Matérias-primas de alta pureza ainda são um pré-requisito para o sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um processo de fusão para ligas complexas como (CoCrNi)94Al3Ti3, alinhe a escolha do seu equipamento com seus alvos metalúrgicos específicos.

- Se o seu foco principal é Precisão Composicional: Use fusão por indução a alto vácuo para prevenir o "queima" de elementos reativos como Alumínio e Titânio.

- Se o seu foco principal é Homogeneidade Microestrutural: confie na agitação eletromagnética inerente aos fornos de indução para misturar os cinco elementos diferentes completamente.

- Se o seu foco principal é Redução de Defeitos: aproveite o ciclo de desgaseificação a vácuo para eliminar porosidade e gases dissolvidos antes que o metal solidifique.

O forno de indução a vácuo atua não apenas como um aquecedor, mas como uma câmara de purificação que protege a química específica necessária para ligas avançadas de média entropia.

Tabela Resumo:

| Característica | Função no Processamento de (CoCrNi)94Al3Ti3 | Benefício |

|---|---|---|

| Pressão de Vácuo | Elimina oxigênio e contaminantes atmosféricos | Previne a oxidação de Al e Ti reativos |

| Lavagem com Gás Argônio | Desloca o oxigênio residual com gás inerte | Cria um ambiente neutro para a fusão |

| Fusão por Indução | Fornece agitação eletromagnética | Garante a homogeneidade química dos elementos |

| Ciclo de Desgaseificação | Remove gases dissolvidos e impurezas voláteis | Minimiza a porosidade e aumenta a densidade do lingote |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso da atmosfera da sua liga é inegociável para materiais de média entropia de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializada.

Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para suas necessidades exclusivas de pesquisa. Pare de perder elementos reativos para oxidação e comece a alcançar a pureza teórica em cada fusão.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados e veja como nossa experiência pode otimizar sua síntese de materiais.

Guia Visual

Referências

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as principais vantagens da Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle Superior para Ligas de Alto Desempenho

- Quais são os componentes e o princípio de funcionamento de um forno de indução sem núcleo? Descubra Soluções Eficientes para Fusão de Metais

- Quais são os principais benefícios de usar um forno de indução para fundir ouro em comparação com fornos tradicionais? Descubra Fusões Mais Rápidas e Puras

- Qual é a função de um forno de indução a vácuo para aço 6Mo? Fusão de Precisão para Ligas Super-Austeníticas

- Por que um alto vácuo pode causar falha no processo em ligas Nb-MASC? Prevenir Perda Crítica de Elementos Voláteis

- Qual é a faixa de capacidade dos fornos de indução? De 1kg a mais de 100 toneladas para qualquer objetivo de produção

- Como os fornos de indução geram calor para a fundição de metais preciosos? Descubra Soluções de Fusão Rápidas e Puras

- Como posso reduzir o consumo de energia do meu forno de indução? Obtenha Grandes Economias de Energia Agora