Em sua essência, um forno de indução gera calor usando um campo magnético poderoso e flutuante. Este campo cria correntes elétricas diretamente dentro do próprio metal precioso. A resistência natural do metal a essas correntes faz com que ele aqueça rapidamente de dentro para fora, transformando o material em seu próprio elemento de aquecimento.

A distinção crítica do aquecimento por indução é que se trata de um processo sem contato que gera calor dentro do material alvo. Isso é fundamentalmente diferente dos fornos tradicionais que aquecem uma câmara por fora, oferecendo velocidade, pureza e controle incomparáveis para metais de alto valor.

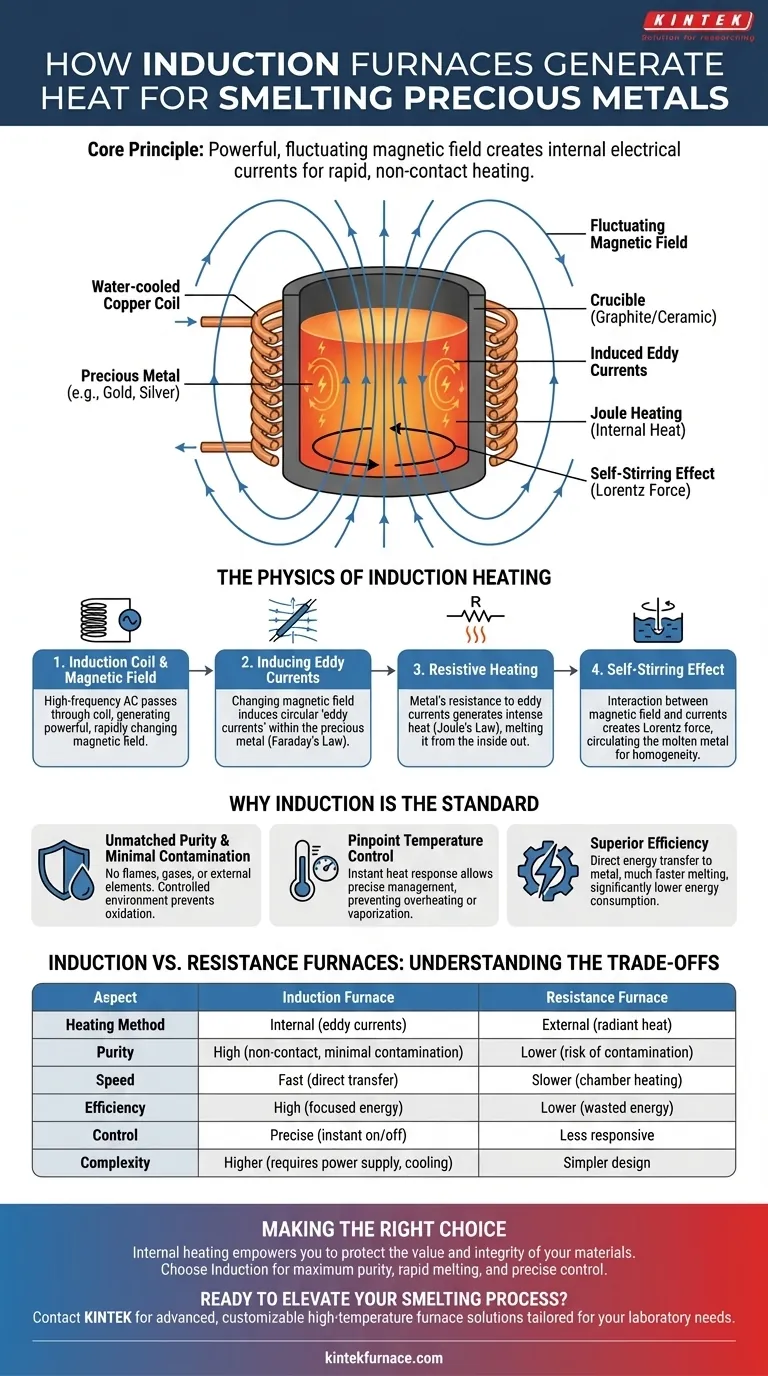

A Física do Aquecimento por Indução

Para entender por que a indução é o método preferido para a fundição de metais preciosos, devemos primeiro observar os princípios que a fazem funcionar. O processo é uma aplicação direta das leis eletromagnéticas.

A Bobina de Indução e o Campo Magnético

O forno é construído em torno de uma bobina de cobre resfriada a água. Quando uma corrente alternada (CA) de alta frequência é passada através desta bobina, ela gera um campo magnético poderoso e em rápida mudança no espaço em seu centro, onde o cadinho que contém o metal é colocado.

Induzindo Correntes Parasitas (Eddy Currents)

De acordo com a Lei da Indução de Faraday, um campo magnético em mudança induzirá uma corrente elétrica em qualquer condutor colocado dentro dele. Esse efeito cria correntes elétricas circulares, conhecidas como correntes parasitas (eddy currents), que fluem dentro do metal precioso.

Aquecimento Resistivo (Lei de Joule)

Todos os metais, incluindo ouro, prata e platina, possuem um grau de resistência elétrica. À medida que as poderosas correntes parasitas fluem através do metal, elas encontram essa resistência, o que gera calor intenso (um fenômeno chamado aquecimento Joule). Este aquecimento interno é o que faz o metal derreter de forma eficiente.

O Efeito de Autoagitação

Um benefício exclusivo deste processo é a ação de agitação natural que ele cria. A interação entre o campo magnético e as correntes parasitas produz uma força (a força de Lorentz) que faz o metal fundido circular. Essa autoagitação garante uma mistura homogênea, o que é fundamental ao criar ligas precisas.

Por Que a Indução é o Padrão para Metais Preciosos

A física única do aquecimento por indução oferece vantagens específicas que são essenciais ao trabalhar com materiais valiosos e sensíveis.

Pureza Inigualável e Contaminação Mínima

Como não há chamas, gases de combustão ou elementos de aquecimento externos, o risco de contaminar o metal precioso é virtualmente eliminado. O processo é limpo, e o ambiente controlado dentro do cadinho — frequentemente feito de grafite ou cerâmica não reativa — impede a oxidação e preserva a pureza do metal.

Controle de Temperatura Preciso

O calor é gerado quase instantaneamente no momento em que a bobina é energizada e para assim que a energia é cortada. Isso permite um controle de temperatura extremamente preciso e responsivo, prevenindo o superaquecimento que poderia vaporizar metal valioso ou danificar ligas.

Eficiência Superior

Em um forno tradicional, uma grande quantidade de energia é desperdiçada aquecendo as paredes do forno e o ar ao redor do cadinho. Em um forno de indução, quase toda a energia é transferida diretamente para o metal. Isso resulta em tempos de fusão muito mais rápidos e consumo de energia significativamente menor.

Compreendendo as Compensações: Indução vs. Fornos de Resistência

Para apreciar totalmente o papel da indução, é útil compará-la com uma alternativa comum: o forno de resistência.

Método de Aquecimento: Interno vs. Externo

Esta é a diferença fundamental. Um forno de indução usa aquecimento interno. Um forno de resistência usa aquecimento externo, onde um elemento (como um fio enrolado) aquece e irradia esse calor para dentro para derreter o material.

Velocidade e Pureza

A indução é significativamente mais rápida porque não precisa aquecer uma câmara grande primeiro. Seu método sem contato também oferece maior pureza, enquanto um elemento de resistência em degradação pode potencialmente introduzir contaminantes.

Complexidade do Equipamento

Os sistemas de indução são mais complexos, exigindo uma fonte de alimentação de alta frequência e sistemas de resfriamento a água para a bobina. Os fornos de resistência são geralmente mais simples em design e podem ter um custo inicial de equipamento menor, mas operam com menor eficiência e menos controle.

Fazendo a Escolha Certa para o Seu Objetivo de Fundição

Sua escolha de tecnologia deve ser guiada pelo seu objetivo final e pelo valor dos materiais que você está processando.

- Se o seu foco principal é pureza máxima e fusão rápida: A indução é a escolha definitiva devido ao seu mecanismo de aquecimento direto e livre de contaminantes.

- Se o seu foco principal é controle de processo e consistência de liga: O gerenciamento preciso da temperatura e o efeito de autoagitação da indução são indispensáveis para produzir ligas homogêneas de alta qualidade.

- Se o seu foco principal é minimizar o investimento inicial para materiais menos sensíveis: Um forno de resistência mais simples pode ser considerado, mas você deve aceitar as concessões inerentes em velocidade, eficiência e pureza potencial.

Em última análise, entender este princípio central de aquecimento interno permite que você selecione a ferramenta precisa que protege o valor e a integridade dos seus materiais.

Tabela de Resumo:

| Aspecto | Forno de Indução | Forno de Resistência |

|---|---|---|

| Método de Aquecimento | Interno (correntes parasitas) | Externo (calor radiante) |

| Pureza | Alta (sem contato, contaminação mínima) | Menor (risco de contaminação) |

| Velocidade | Rápida (transferência direta de energia) | Mais lenta (aquecimento da câmara necessário) |

| Eficiência | Alta (energia focada no metal) | Menor (energia desperdiçada no ambiente) |

| Controle | Preciso (liga/desliga instantâneo) | Menos responsivo |

| Complexidade | Maior (requer fonte de alimentação, resfriamento) | Design mais simples |

Pronto para elevar seu processo de fundição com tecnologia de indução avançada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas para laboratórios que trabalham com metais preciosos. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Experimente pureza, eficiência e controle incomparáveis — entre em contato conosco hoje para discutir como podemos otimizar suas operações e proteger o valor de seus materiais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas