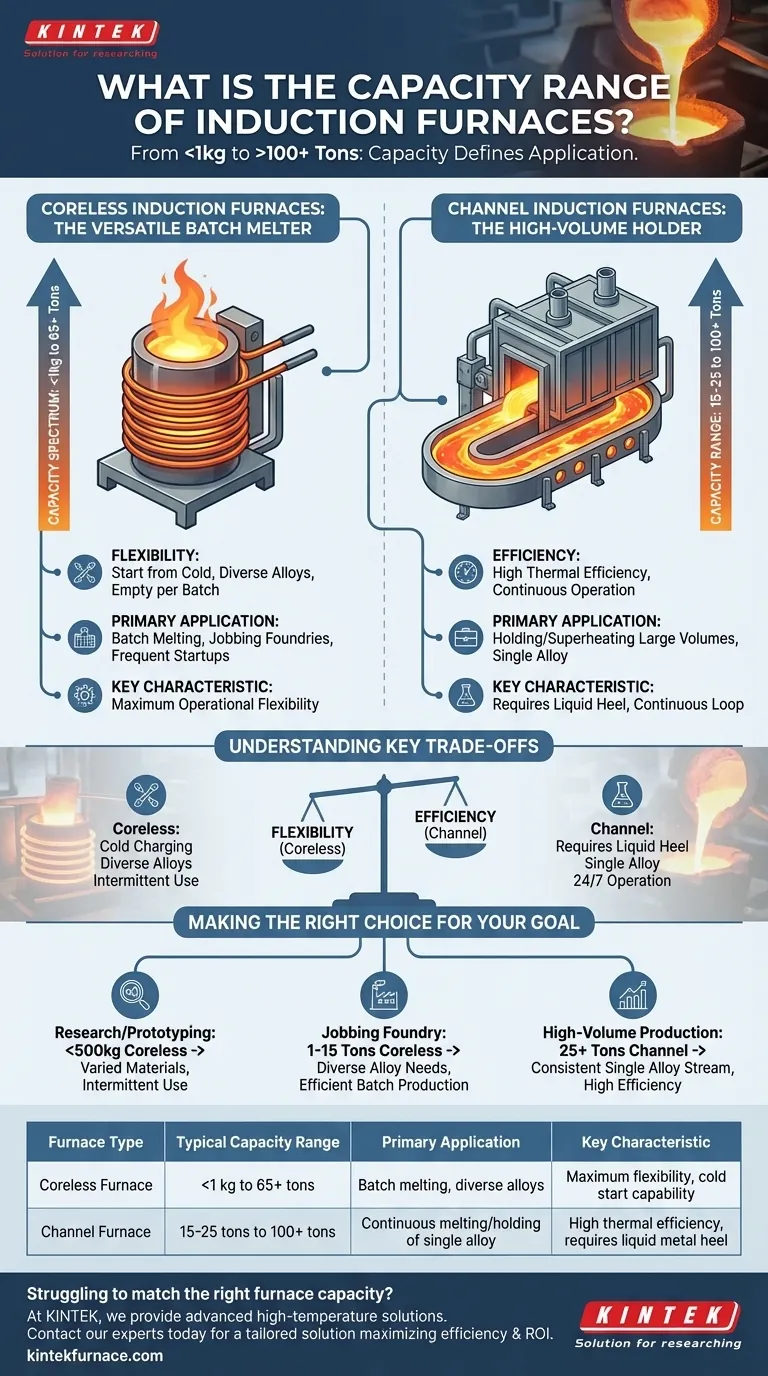

Em um nível fundamental, os fornos de indução oferecem uma vasta gama de capacidades, desde sistemas que fundem menos de um quilograma para laboratórios até gigantes industriais que contêm mais de 100 toneladas métricas de metal líquido. Embora fornos menores, com menos de algumas centenas de quilogramas, sejam comuns em pesquisa e fundição especializada, a tecnologia se dimensiona significativamente para produção de alto volume em fundições de ferro, aço e metais não ferrosos.

A questão da capacidade de um forno de indução é respondida pelo seu tipo de design e aplicação pretendida. Fornos sem núcleo fornecem flexibilidade baseada em batelada em todas as escalas, enquanto grandes fornos de canal são projetados para fusão e manutenção contínuas e de alto volume de uma única liga.

Dois Designs Principais Ditam a Capacidade

A capacidade de um forno de indução não é uma escala única e linear. Ela está fundamentalmente ligada a uma de duas tecnologias principais: o forno sem núcleo (coreless) ou o forno de canal (channel). Cada um é otimizado para um propósito operacional diferente, o que, por sua vez, define seu tamanho e aplicação típicos.

Fornos de Indução Sem Núcleo (Coreless): O Fundidor Versátil em Batelada

Um forno sem núcleo funciona como um grande cadinho refrigerado a água, cercado por uma bobina de indução. O campo magnético alternado aquece diretamente a carga de metal no interior.

Este design simples e robusto o torna incrivelmente versátil. Os fornos sem núcleo abrangem todo o espectro de capacidade, desde pequenas unidades de bancada que fundem alguns quilogramas de metal precioso até sistemas maciços capazes de fundir mais de 65 toneladas de ferro por batelada.

Sua principal vantagem é a flexibilidade. Eles podem ser iniciados a frio, esvaziados completamente após cada fusão (ou "batelada") e usados para uma ampla variedade de metais e ligas diferentes, tornando-os o padrão para a maioria das fundições.

Fornos de Indução de Canal (Channel): O Mantenedor de Alto Volume

Um forno de canal opera mais como um transformador. O "canal" é um laço de metal líquido que passa por uma bobina de indução, atuando como o circuito secundário do transformador. Este laço aquece continuamente o banho principal de metal no forno.

Como eles exigem um laço contínuo de metal líquido para operar, os fornos de canal não são projetados para operações de pequena escala ou em batelada. Eles são tipicamente usados para manter, superaquecer e fazer duplexagem de grandes volumes de um único metal.

Suas capacidades são geralmente grandes, frequentemente começando em torno de 15-25 toneladas e se estendendo bem além de 100 toneladas. Eles são valorizados por sua alta eficiência térmica em ambientes de produção contínua, como grandes fundições automotivas ou fábricas de fundição de tubos.

Entendendo as Trocas Críticas

Escolher um forno não é apenas uma questão de tamanho; é sobre combinar o modelo operacional da tecnologia com suas necessidades de produção. As diferenças entre os designs sem núcleo e de canal criam trocas críticas.

Flexibilidade vs. Eficiência

Fornos sem núcleo oferecem máxima flexibilidade operacional. Você pode mudar ligas de uma batelada para a próxima e desligar o forno completamente quando não estiver em uso.

Fornos de canal oferecem máxima eficiência térmica. No entanto, isso tem um custo de flexibilidade. Eles devem manter um "resíduo" (heel) de metal líquido o tempo todo e, portanto, são mais adequados para fundir a mesma liga continuamente por longas campanhas.

Carga a Frio vs. Resíduo Líquido

A capacidade de um forno sem núcleo de fundir uma carga a partir de material sólido e frio é uma vantagem chave para operações com cronogramas intermitentes.

Um forno de canal não pode ser iniciado a frio. Ele deve primeiro ser preenchido com metal líquido para completar o circuito de indução. Isso o torna impraticável para qualquer coisa que não sejam operações 24/7 ou semi-contínuas.

Adequação da Aplicação

O design sem núcleo é ideal para fundições de encomenda (jobbing foundries) que produzem peças fundidas a partir de muitas ligas diferentes, ou para qualquer instalação que exija partidas e paradas frequentes.

O design de canal se destaca em instalações grandes e integradas, onde pode atuar como um vaso de retenção de alta eficiência, garantindo um fornecimento constante de metal líquido em uma temperatura precisa para uma linha de produção automatizada.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, primeiro defina suas prioridades operacionais. Seu modelo de produção — em batelada versus contínuo — o guiará para a tecnologia e capacidade corretas.

- Se seu foco principal for pesquisa, prototipagem ou fundição de arte em pequena escala: Um forno sem núcleo abaixo de 500 kg oferece a flexibilidade ideal para materiais variados e uso intermitente.

- Se seu foco principal for uma fundição de encomenda com diversas necessidades de ligas: Um forno sem núcleo de pequeno a médio porte (1 a 15 toneladas) é o padrão da indústria para produção eficiente em batelada.

- Se seu foco principal for produção contínua de alto volume de uma única liga: Um grande forno de canal (25+ toneladas) oferece a maior eficiência para manter e fornecer um fluxo de metal consistente.

Em última análise, entender seu fluxo operacional é a chave para selecionar a capacidade e o tipo corretos de forno de indução para o seu objetivo.

Tabela de Resumo:

| Tipo de Forno | Faixa de Capacidade Típica | Aplicação Principal | Característica Chave |

|---|---|---|---|

| Forno Sem Núcleo | <1 kg a 65+ toneladas | Fusão em batelada, ligas diversas | Máxima flexibilidade, capacidade de partida a frio |

| Forno de Canal | 15-25 toneladas a 100+ toneladas | Fusão/manutenção contínua de liga única | Alta eficiência térmica, requer resíduo de metal líquido |

Com dificuldades em combinar a capacidade correta do forno com seus objetivos de produção?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer a laboratórios e fundições diversas soluções avançadas de fornos de alta temperatura. Se você precisa de um forno sem núcleo de pequena escala para P&D ou de um grande forno de canal para produção de alto volume, nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de fusão.

Contate nossos especialistas hoje para discutir sua aplicação e obter uma solução personalizada que maximize sua eficiência e ROI.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza