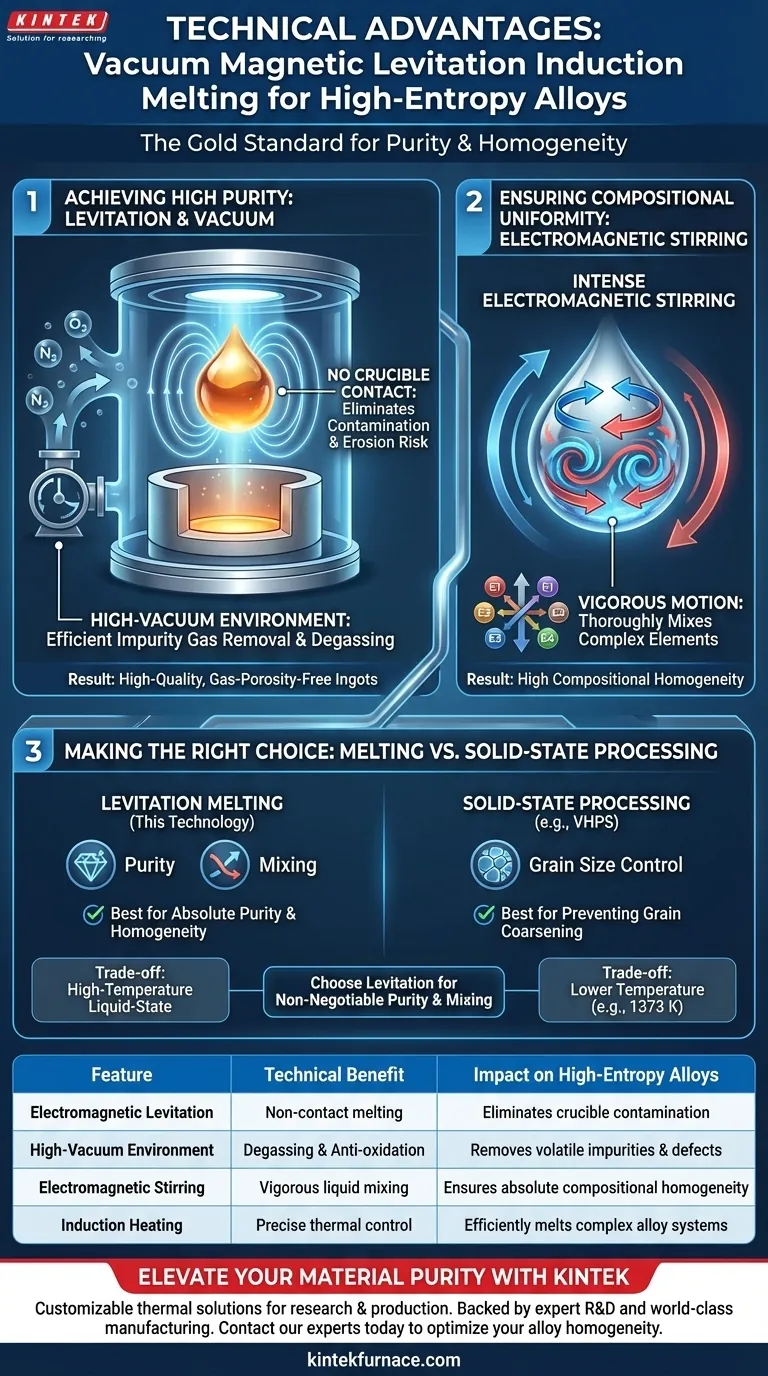

A principal vantagem técnica de um forno de fusão por indução com levitação magnética a vácuo é a eliminação completa da contaminação por cadinho através do uso de suspensão eletromagnética. Esta tecnologia permite a produção de ligas de alta entropia com pureza e uniformidade composicional excepcionais, combinando fusão sem contato com intensa agitação eletromagnética em um ambiente de alto vácuo.

Ao suspender o metal fundido, este método remove a maior fonte de impurezas — o próprio cadinho — ao mesmo tempo em que utiliza forças eletromagnéticas para misturar agressivamente composições complexas de ligas.

Alcançando Alta Pureza Através da Levitação

Eliminação do Contato com o Cadinho

A característica definidora desta tecnologia é a utilização de força eletromagnética para suspender o metal fundido.

Como o metal líquido nunca entra em contato direto com as paredes do cadinho, não há risco de o material do cadinho erodir e contaminar a fusão. Isso é crítico para ligas de alta entropia (HEAs) que podem conter elementos reativos que normalmente atacam os revestimentos de cadinho padrão.

Remoção Eficiente de Gases Impuros

O forno opera em um ambiente de alto vácuo, que serve a um duplo propósito além do simples isolamento.

O vácuo promove ativamente a remoção de gases voláteis impuros da fusão. Ao diminuir a pressão parcial de oxigênio, o sistema previne a oxidação e desgaseifica o material, resultando em lingotes de alta qualidade livres de porosidade gasosa.

Garantindo a Uniformidade Composicional

Intensa Agitação Eletromagnética

Ligas de alta entropia consistem em múltiplos elementos principais, tornando a segregação um desafio técnico significativo durante a produção.

O mesmo campo eletromagnético que levita o metal também induz uma intensa agitação dentro da gota fundida. Este movimento contínuo e vigoroso garante que todos os elementos constituintes sejam completamente misturados, resultando em uma liga com alta homogeneidade composicional em todo o lingote.

Compreendendo as Compensações

Fusão vs. Processamento em Estado Sólido

Embora a levitação magnética a vácuo seja superior em pureza e mistura, é fundamentalmente um processo de estado líquido de alta temperatura.

Em contraste, métodos como a Sinterização por Prensagem a Quente a Vácuo (VHPS) operam em temperaturas mais baixas, de estado sólido (por exemplo, 1373 K). Embora a fusão por levitação garanta a mistura, as altas temperaturas envolvidas podem não oferecer a mesma inibição do crescimento de grãos encontrada em técnicas de sinterização a temperaturas mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este forno se alinha com suas necessidades de produção, considere seus alvos específicos para a microestrutura e pureza da liga.

- Se o seu foco principal é pureza e homogeneidade absolutas: Use levitação magnética a vácuo para prevenir a contaminação por cadinho e garantir que elementos complexos sejam totalmente misturados.

- Se o seu foco principal é o controle do tamanho do grão: Considere que, embora a levitação ofereça pureza, métodos de estado sólido como VHPS podem ser mais adequados para prevenir o envelhecimento dos grãos durante a formação.

Esta tecnologia representa o padrão ouro para a produção de ligas complexas onde a pureza química e a homogeneidade são inegociáveis.

Tabela Resumo:

| Característica | Benefício Técnico | Impacto em Ligas de Alta Entropia |

|---|---|---|

| Levitação Eletromagnética | Fusão sem contato | Elimina contaminação por cadinho e erosão de elementos reativos |

| Ambiente de Alto Vácuo | Desgaseificação e anti-oxidação | Remove impurezas voláteis e previne defeitos induzidos por oxigênio |

| Agitação Eletromagnética | Mistura vigorosa de líquidos | Garante homogeneidade composicional absoluta em múltiplos elementos |

| Aquecimento por Indução | Controle térmico preciso | Fundi eficientemente sistemas de ligas complexas com altos pontos de fusão |

Eleve a Pureza do Seu Material com a KINTEK

A precisão na produção de ligas de alta entropia exige equipamentos que eliminem a contaminação na fonte. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Levitação Magnética a Vácuo, juntamente com nossa linha completa de fornos Muffle, Tube, Rotary e CVD. Se você precisa de pureza absoluta através de fusão sem contato ou controle especializado do tamanho do grão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades únicas de pesquisa e produção.

Pronto para otimizar a homogeneidade da sua liga? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Mateusz Włoczewski, Dariusz M. Jarząbek. AlCoCrFeNiTi0.2 High-Entropy Alloy Under Plasma Nitriding: Complex Microstructure Transformation, Mechanical and Tribological Enhancement. DOI: 10.1007/s11661-025-07752-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

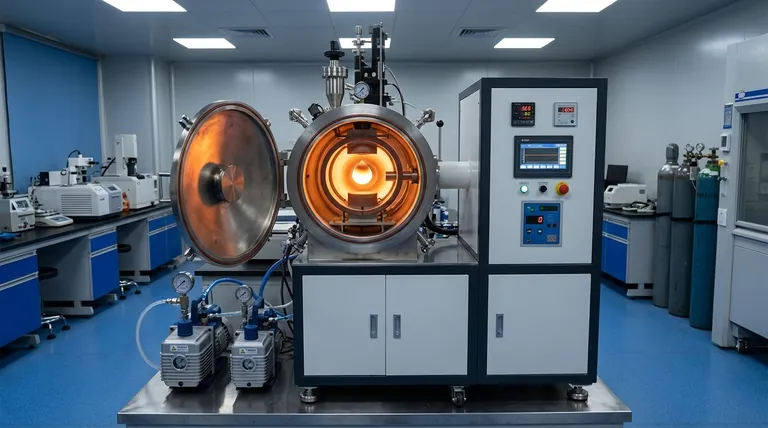

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função principal dos fornos de fusão de alta temperatura na produção de ligas de alumínio? Domine a Fusão

- Como o aquecimento por indução contribui para um ambiente de trabalho mais limpo? Aumente a Qualidade e a Sustentabilidade

- Quais são as principais vantagens de fundir metais sob vácuo ou atmosferas protetoras? Alcance Pureza e Precisão no Processamento de Metais

- Quais são as vantagens técnicas de usar um forno de fusão de feixe duplo de elétrons para a síntese de ligas de Ti-20Zr?

- Qual é a temperatura máxima que um Forno de Fusão por Indução a Vácuo pode atingir? Atinge 2600°C para Fusão de Metais Puros

- Qual é o papel principal de um forno de indução a vácuo na preparação inicial de ligas de Fe–32Ni?

- Qual é a significância técnica do uso de um alimentador secundário na fundição? Aprimorar a Pureza do Aço Silício de Terras Raras

- Por que conversores de alta potência e frequências específicas são essenciais para a fusão de ligas Nb-MASC? Alcance Homogeneidade Perfeita