A principal vantagem técnica de usar um forno de fusão de feixe duplo de elétrons para ligas de Ti-20Zr é sua capacidade de manter um ambiente de alto vácuo combinado com a aplicação precisa de calor de alta energia. Essa configuração específica evita a oxidação prejudicial de metais altamente reativos como titânio e zircônio, garantindo a fusão e mistura completas desses elementos de alto ponto de fusão.

O processo de fusão por feixe duplo de elétrons serve como uma etapa crítica de purificação e homogeneização. Ao eliminar a contaminação por gases e defeitos macroscópicos por meio de múltiplos ciclos de refusão, ele produz um lingote quimicamente uniforme que serve como uma base confiável para aplicações biomédicas de alto desempenho.

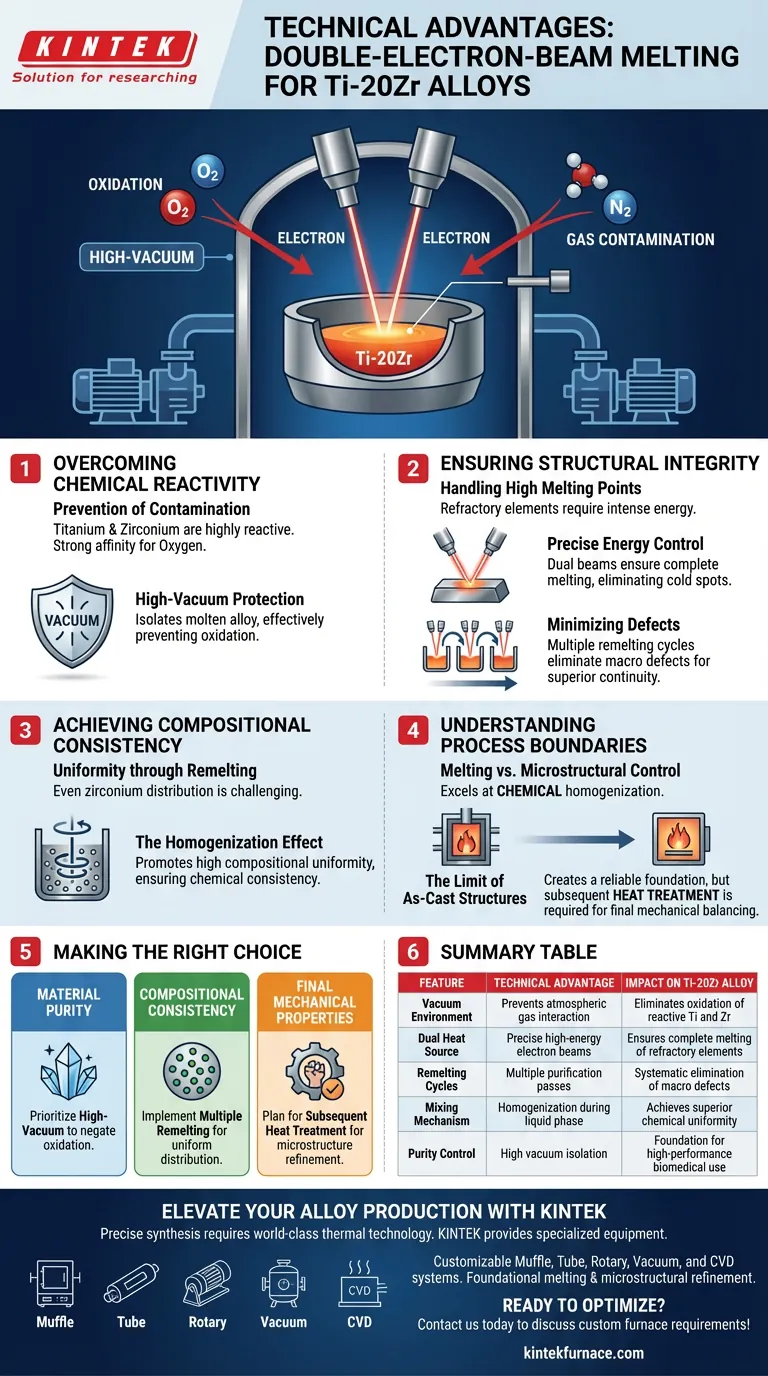

Superando a Reatividade Química

Prevenção de Contaminação

Titânio e zircônio são classificados como metais ativos. Eles possuem uma forte afinidade por oxigênio e outros gases quando aquecidos.

Proteção de Alto Vácuo

O forno de feixe duplo de elétrons opera sob condições de alto vácuo. Isso isola a liga fundida da atmosfera, prevenindo efetivamente a oxidação e a contaminação por gases durante a síntese.

Garantindo a Integridade Estrutural

Manuseio de Altos Pontos de Fusão

As ligas de Ti-20Zr consistem em elementos refratários que requerem intensa energia térmica para transitar do estado sólido para o líquido.

Controle Preciso de Energia

Este forno utiliza feixes de elétrons de alta energia como sua fonte de calor. Essa tecnologia oferece controle preciso sobre a entrada de energia, garantindo que mesmo esses metais de alto ponto de fusão sejam completamente fundidos sem pontos frios localizados.

Minimizando Defeitos

Através do uso de múltiplos ciclos de refusão, o processo elimina sistematicamente defeitos macroscópicos. Isso resulta em um lingote com continuidade estrutural superior em comparação com métodos de fusão de passagem única.

Alcançando Consistência Composicional

Uniformidade através da Refusão

Na síntese de ligas, garantir que o zircônio esteja uniformemente distribuído na matriz de titânio é um desafio significativo.

O Efeito de Homogeneização

O forno de feixe duplo de elétrons promove alta uniformidade composicional. Os ciclos repetidos de fusão atuam como um mecanismo de mistura, produzindo um lingote de liga quimicamente consistente em todo o seu volume.

Compreendendo os Limites do Processo

Fusão vs. Controle Microestrutural

É importante notar que, embora este forno se destaque na homogeneização e purificação *química*, ele é principalmente uma ferramenta de fusão.

O Limite das Estruturas As-Cast

O forno cria uma base confiável, mas não otimiza necessariamente a difusão atômica necessária para o balanceamento mecânico final.

Conforme observado em contextos suplementares sobre fornos tubulares, processos de tratamento térmico distintos são frequentemente necessários *após* a fusão. Essas etapas subsequentes promovem a difusão atômica e eliminam a segregação microscópica para balancear totalmente a resistência mecânica e a resistência à corrosão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua liga de Ti-20Zr, alinhe seus parâmetros de processo com seus requisitos de qualidade específicos:

- Se o seu foco principal é a pureza do material: Priorize as capacidades de alto vácuo do forno de feixe de elétrons para anular o risco de oxidação e absorção de gases.

- Se o seu foco principal é a consistência composicional: Implemente múltiplos ciclos de refusão no forno para garantir que o zircônio esteja uniformemente distribuído no titânio.

- Se o seu foco principal são as propriedades mecânicas finais: Reconheça que a fusão por feixe de elétrons é a etapa fundamental; planeje o tratamento térmico subsequente para refinar a microestrutura.

O forno de feixe duplo de elétrons fornece a tela essencial e sem defeitos sobre a qual as propriedades de ligas de alto desempenho são construídas.

Tabela Resumo:

| Característica | Vantagem Técnica | Impacto na Liga Ti-20Zr |

|---|---|---|

| Ambiente de Vácuo | Previne a interação de gases atmosféricos | Elimina a oxidação de Ti e Zr reativos |

| Fonte Dupla de Calor | Feixes de elétrons de alta energia precisos | Garante a fusão completa de elementos refratários |

| Ciclos de Refusão | Múltiplas passagens de purificação | Eliminação sistemática de defeitos macroscópicos |

| Mecanismo de Mistura | Homogeneização durante a fase líquida | Alcança uniformidade química superior |

| Controle de Pureza | Isolamento de alto vácuo | Base para uso biomédico de alto desempenho |

Eleve Sua Produção de Ligas com a KINTEK

A síntese precisa de metais reativos como Ti-20Zr requer tecnologia térmica de ponta. A KINTEK fornece o equipamento especializado necessário para preencher a lacuna entre matérias-primas e ligas de alto desempenho.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de laboratório ou industriais. Se você precisa de fusão fundamental ou refino microestrutural subsequente, nossos fornos de alta temperatura garantem que seus materiais atendam aos padrões mais rigorosos.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje para discutir seus requisitos de forno personalizados com nossa equipe de engenharia!

Guia Visual

Referências

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os componentes e o princípio de funcionamento de um forno de indução sem núcleo? Descubra Soluções Eficientes para Fusão de Metais

- O que é brasagem por indução e onde é utilizada? Desbloqueie a união rápida e precisa de metais para a indústria

- Qual o papel de um forno de fusão elétrico na produção de compósitos Al7075/Fe3O4/RHS? Liquefação de Precisão

- Quais são os benefícios ambientais de usar um forno de fusão por indução IGBT? Aumente a Eficiência e Reduza as Emissões

- Por que os fornos de indução são considerados ideais para a fusão de alumínio? Alcance Alta Eficiência e Pureza

- Qual é a função de um Forno de Aquecimento por Indução a Vácuo em pesquisa? Síntese e Pureza de Aço com Cobre

- Quais indústrias utilizam principalmente fornos de fusão por indução a vácuo? Essencial para ligas de alto desempenho

- Qual é o papel de um forno de Lingotamento por Indução a Vácuo (VIM)? Controle de Precisão para Aços de Alta Liga de Alto Desempenho