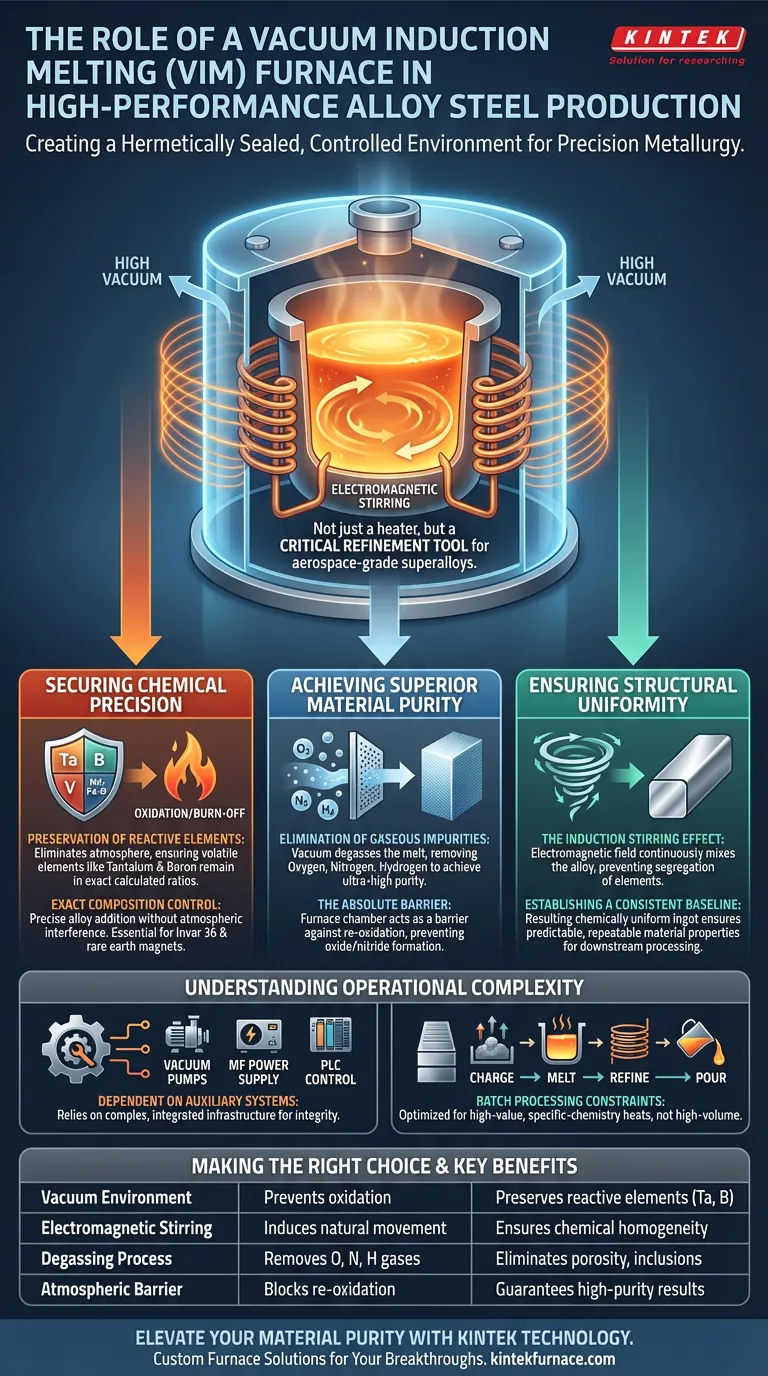

O papel principal de um forno de Lingotamento por Indução a Vácuo (VIM) é criar um ambiente controlado e hermeticamente selado para o processamento de ligas de alto desempenho. Ao fundir metal sob alto vácuo, o forno evita a perda oxidativa de elementos reativos como tântalo e boro, garantindo que a composição química final seja precisa. Além disso, a natureza eletromagnética da fonte de aquecimento induz um efeito de agitação, garantindo um lingote quimicamente homogêneo que serve como base confiável para fabricação avançada.

O forno VIM não é simplesmente um dispositivo de aquecimento; é uma ferramenta de refino crítica que elimina a contaminação atmosférica e fixa a química precisa necessária para superligas de grau aeroespacial e aços de alta pureza.

Garantindo a Precisão Química

Preservação de Elementos Reativos

Na fusão em ar aberto, elementos de liga reativos como tântalo, vanádio e boro interagem com o oxigênio e "queimam" antes que possam se integrar ao aço.

O forno VIM resolve isso eliminando a atmosfera. Essa proteção garante que esses elementos voláteis permaneçam na fusão nas proporções exatas calculadas pelo metalurgista.

Controle Exato da Composição

O ambiente de vácuo permite a adição precisa de componentes de liga sem a variável da interferência atmosférica.

Essa capacidade é essencial para materiais como Invar 36 ou ímãs de terras raras (como Nd-Fe-B), onde mesmo pequenas variações nas proporções químicas podem alterar drasticamente o desempenho físico ou magnético.

Alcançando Pureza Superior do Material

Eliminação de Impurezas Gasosas

Aços de alto desempenho requerem uma microestrutura livre de porosidade gasosa e inclusões.

A tecnologia VIM remove efetivamente impurezas gasosas, especificamente oxigênio, nitrogênio e hidrogênio. A pressão de vácuo extrai esses gases do metal fundido, desgaseificando o material a um nível de pureza que os métodos tradicionais de fusão não conseguem atingir.

A Barreira Absoluta

A câmara do forno atua como uma barreira absoluta contra a reoxidação.

Utilizando bombas de vácuo ou reabastecendo com gases inertes de alta pureza como argônio, o sistema cria um ambiente imaculado. Isso evita a formação de óxidos e nitretos que, de outra forma, comprometeriam a integridade estrutural do produto final.

Garantindo a Uniformidade Estrutural

O Efeito de Agitação por Indução

Uma vantagem única do forno VIM é o campo eletromagnético gerado pela bobina de indução de cobre.

Este campo cria uma ação de agitação natural dentro do banho de metal fundido. Esse movimento mistura continuamente a liga, evitando a segregação de elementos mais pesados ou mais leves.

Estabelecendo uma Base Consistente

O resultado dessa agitação é um lingote quimicamente uniforme.

Essa uniformidade é crítica porque estabelece uma base consistente para o processamento térmico subsequente. Se o material for destinado a uma pá de turbina ou a um semicondutor, o processo VIM garante que as propriedades do material sejam previsíveis e repetíveis em todo o lingote.

Compreendendo a Complexidade Operacional

Dependente de Sistemas Auxiliares

Ao contrário de fornos de arco elétrico simples, um sistema VIM depende fortemente de infraestrutura de suporte complexa.

As referências suplementares destacam a necessidade de sistemas de vácuo, fontes de alimentação de média frequência e mecanismos de inclinação especializados. O desempenho do forno depende inteiramente da integridade da vedação a vácuo e do controle preciso do PLC (Controlador Lógico Programável).

Restrições de Processamento em Lote

O processo VIM é tipicamente uma operação em lote que envolve carregamento, fusão, refino e vazamento dentro de uma câmara selada.

Isso o torna inerentemente diferente dos métodos de fundição contínua. É otimizado para lotes de alto valor e química específica, em vez de produção de aço de baixo volume e baixa qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O forno VIM é o padrão da indústria para aplicações onde a falha do material não é uma opção.

- Se o seu foco principal é Estabilidade Química: Use VIM para reter elementos voláteis como boro e tântalo, que são críticos para a resistência da liga.

- Se o seu foco principal é Limpeza Microestrutural: Confie no VIM para desgaseificar a fusão, removendo hidrogênio e nitrogênio para prevenir fragilização e porosidade.

- Se o seu foco principal é Uniformidade: Utilize o efeito de agitação por indução para garantir que a composição da liga seja idêntica em todos os pontos do lingote.

A tecnologia VIM transforma a produção de metal de um processo industrial em massa em uma ciência química precisa, permitindo a criação de materiais que definem a engenharia moderna de alto desempenho.

Tabela Resumo:

| Característica Chave | Papel Funcional | Benefício Principal |

|---|---|---|

| Ambiente de Vácuo | Previne oxidação e contaminação atmosférica | Preserva elementos reativos (Tântalo, Boro) |

| Agitação Eletromagnética | Induz movimento natural no banho fundido | Garante homogeneidade e uniformidade química |

| Processo de Desgaseificação | Remove gases de oxigênio, nitrogênio e hidrogênio | Elimina porosidade e inclusões estruturais |

| Barreira Atmosférica | Bloqueia a reoxidação via vácuo ou gás inerte | Garante resultados de alta pureza, de grau aeroespacial |

Eleve a Pureza do Seu Material com a Tecnologia KINTEK

A precisão na metalurgia exige mais do que apenas calor; requer um ambiente onde a química seja perfeitamente preservada. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho, todos personalizáveis para atender às suas necessidades exclusivas de laboratório e produção.

Se você está desenvolvendo superligas de grau aeroespacial ou aços de alta pureza, nossas soluções avançadas de fornos fornecem o controle e a uniformidade que sua pesquisa merece. Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado e veja como nossa experiência pode impulsionar sua próxima descoberta de material.

Guia Visual

Referências

- Russell Goodall, Jack Haley. Development of a boron-containing reduced activation Ferritic-Martensitic (B-RAFM) steel. DOI: 10.1177/03019233241273484

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais benefícios ambientais o aquecimento por indução proporciona? Alcance um Aquecimento Industrial Limpo e Eficiente

- Quais indústrias comumente usam fornos de fusão por indução IGBT? Desbloqueie Precisão e Eficiência

- Quais são alguns desafios comuns enfrentados na operação de um forno de fundição a vácuo e suas soluções? Superando Vazamentos de Metal Fundido e Problemas de Vácuo

- Qual é o papel de um forno de fusão a arco a vácuo na preparação de ligas de Ti–Mo–Fe? Essencial para Síntese de Alta Pureza

- Quais são as principais vantagens dos fornos de fusão por indução IGBT? Aumente a Eficiência e a Qualidade

- Por que a escolha do cadinho é importante em um forno de indução? Garanta a Pureza da Liga e a Segurança do Processo

- Por que as bobinas de indução de grafeno conseguem manter taxas de aquecimento mais estáveis? Alcance precisão a mais de 2000°C.

- Qual é o papel das partículas de zircônio como getter na fusão por arco? Garanta a Síntese Pura de La(Ru1-xFex)3Si2