Em resumo, os fornos de fusão por indução IGBT são fundamentais em quase todos os setores que processam metal, desde a produção de aço e alumínio em grande volume até as indústrias aeroespacial e eletrônica, que exigem precisão. Sua adoção é generalizada devido à sua eficiência energética superior, capacidades de fusão rápida e controle preciso de temperatura, que são críticos para os padrões de fabricação modernos.

A principal razão para a ampla adoção de fornos de indução IGBT não é apenas sua capacidade de fundir metal, mas sua capacidade de entregar resultados específicos e de alto valor. Esses fornos fornecem o controle, a pureza e a eficiência necessários para indústrias que produzem desde peças automotivas até superligas aeroespaciais avançadas.

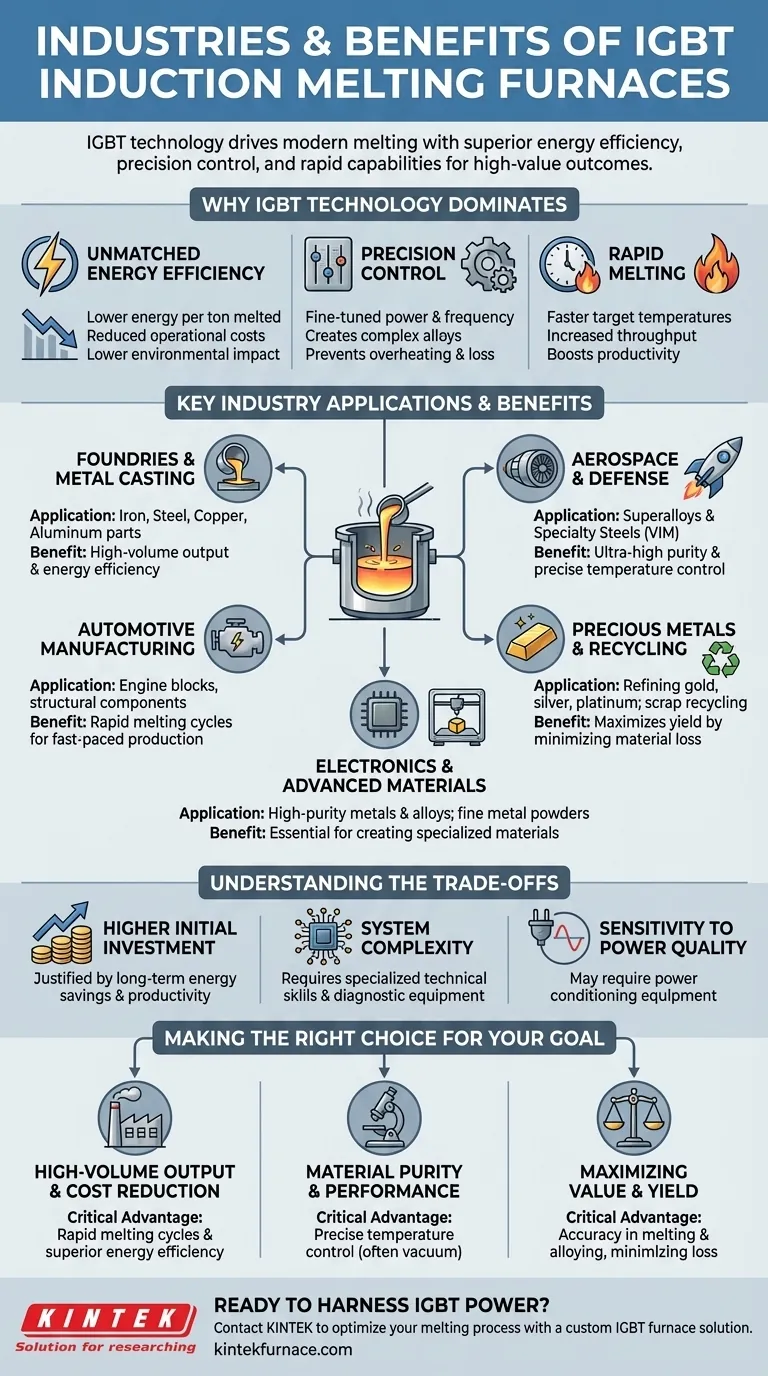

Por que a Tecnologia IGBT Domina a Fusão Moderna

O "IGBT" (Transistor Bipolar de Porta Isolada) é a fonte de alimentação de estado sólido que aciona o forno de indução moderno. Ele representa um avanço significativo em relação a tecnologias mais antigas e menos eficientes, oferecendo vantagens distintas das quais as indústrias modernas dependem.

Eficiência Energética Inigualável

As fontes de alimentação IGBT convertem eletricidade em uma corrente de alta frequência de forma muito mais eficiente do que os sistemas legados. Isso se traduz diretamente em menor consumo de energia por tonelada de metal fundido, reduzindo os custos operacionais e o impacto ambiental.

Controle Preciso de Temperatura e Processo

Esses sistemas permitem um controle extremamente preciso da entrada de energia e da frequência. Essa precisão é essencial para criar ligas complexas com propriedades específicas, prevenindo o superaquecimento e minimizando a perda de elementos de liga valiosos por oxidação.

Fusão Rápida e Aumento da Produtividade

Os fornos IGBT atingem as temperaturas desejadas muito mais rapidamente do que os métodos tradicionais. Esse ciclo de fusão rápido aumenta a produtividade, permitindo que fundições e fábricas aumentem sua produção sem um aumento proporcional no tamanho da planta ou no uso de energia.

Principais Aplicações Industriais

Os benefícios da tecnologia IGBT a tornam indispensável em um espectro de indústrias, cada uma aproveitando suas capacidades únicas.

Fundações e Fundição de Metais

Esta é a aplicação mais comum. As fundições usam fornos IGBT para fundir ferro, aço, cobre e alumínio para fundição em peças. A velocidade e a eficiência energética são críticas para a natureza de alto volume e sensível ao custo desta indústria.

Indústria Aeroespacial e de Defesa

Este setor depende de fornos IGBT, particularmente variantes de fusão por indução a vácuo (VIM), para produzir componentes críticos para missões. Esses fornos criam as superligas de ultra-alta pureza e aços especiais necessários para motores a jato, peças de foguetes e componentes de mísseis que devem funcionar sob condições extremas.

Fabricação Automotiva

Desde blocos de motor até componentes estruturais, a indústria automotiva utiliza a fusão por indução para produção consistente e de alto volume. A capacidade de fundir e ligar metais rapidamente suporta as demandas de ritmo acelerado e foco na qualidade das cadeias de suprimentos automotivas.

Metais Preciosos e Reciclagem

No refino de ouro, prata e platina, ou na reciclagem de sucata valiosa, minimizar a perda de material é primordial. O controle preciso de um forno IGBT garante a fusão completa e a liga precisa, maximizando o rendimento de matérias-primas caras.

Eletrônicos e Materiais Avançados

A indústria eletrônica usa fusão por indução altamente controlada para produzir metais de alta pureza e ligas especiais para componentes. Essa tecnologia também é usada para criar pós metálicos finos para aplicações avançadas como impressão 3D e pulverização térmica.

Compreendendo as Desvantagens

Embora altamente vantajosa, a tecnologia IGBT não está isenta de considerações. Reconhecer esses fatores é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

O custo inicial de um forno de indução alimentado por IGBT é tipicamente mais alto do que o de sistemas mais antigos e menos eficientes ou fornos tradicionais a combustível. Esse investimento é justificado por economias de energia a longo prazo e aumento da produtividade.

Complexidade do Sistema

Os eletrônicos de estado sólido modernos são mais complexos do que os sistemas mecânicos ou baseados em tiristores mais antigos. A manutenção e a solução de problemas exigem habilidades técnicas especializadas e equipamentos de diagnóstico.

Sensibilidade à Qualidade da Energia

Os sistemas IGBT podem ser sensíveis a flutuações e harmônicos na rede de fornecimento elétrico. A instalação adequada geralmente requer equipamentos de condicionamento de energia para garantir uma operação confiável e de longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador de sua aplicação determinará qual benefício de um forno IGBT é mais crítico.

- Se seu foco principal é a produção de alto volume e a redução de custos (Fundações, Automotiva): Os principais benefícios são os ciclos de fusão rápidos e a eficiência energética superior.

- Se seu foco principal é a pureza e o desempenho do material (Aeroespacial, Eletrônica, Médica): A característica inegociável é o controle preciso de temperatura, muitas vezes dentro de um ambiente a vácuo.

- Se seu foco principal é maximizar o valor e o rendimento (Metais Preciosos, Reciclagem): A vantagem crítica é a precisão do forno na fusão e na liga, o que minimiza a perda de material caro.

Em última análise, escolher um forno de indução IGBT é um investimento em controle, eficiência e na qualidade do seu produto final.

Tabela Resumo:

| Indústria | Aplicação Primária | Principal Benefício do Forno IGBT |

|---|---|---|

| Fundações e Fundição de Metais | Fusão de ferro, aço, cobre, alumínio | Produção de alto volume e eficiência energética |

| Indústria Aeroespacial e de Defesa | Fusão a vácuo de superligas e aços especiais | Pureza ultra-alta e controle preciso de temperatura |

| Fabricação Automotiva | Blocos de motor, componentes estruturais | Ciclos de fusão rápidos para produção acelerada |

| Metais Preciosos e Reciclagem | Refino de ouro, prata, platina; reciclagem de sucata | Maximiza o rendimento minimizando a perda de material |

| Eletrônicos e Materiais Avançados | Produção de metais e ligas de alta pureza para componentes | Essencial para a criação de materiais especializados |

Pronto para aproveitar o poder da fusão por indução IGBT para sua aplicação específica?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Seja seu objetivo produção de alto volume, alcançar pureza de material ultra-alta ou maximizar o rendimento de materiais valiosos, nossa equipe pode desenvolver uma solução de forno de alta temperatura adaptada às suas necessidades exclusivas.

Nossa experiência inclui a personalização de Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD para atender às demandas precisas de indústrias como aeroespacial, automotiva e processamento de metais preciosos.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de fusão com uma solução de forno IGBT personalizada.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas