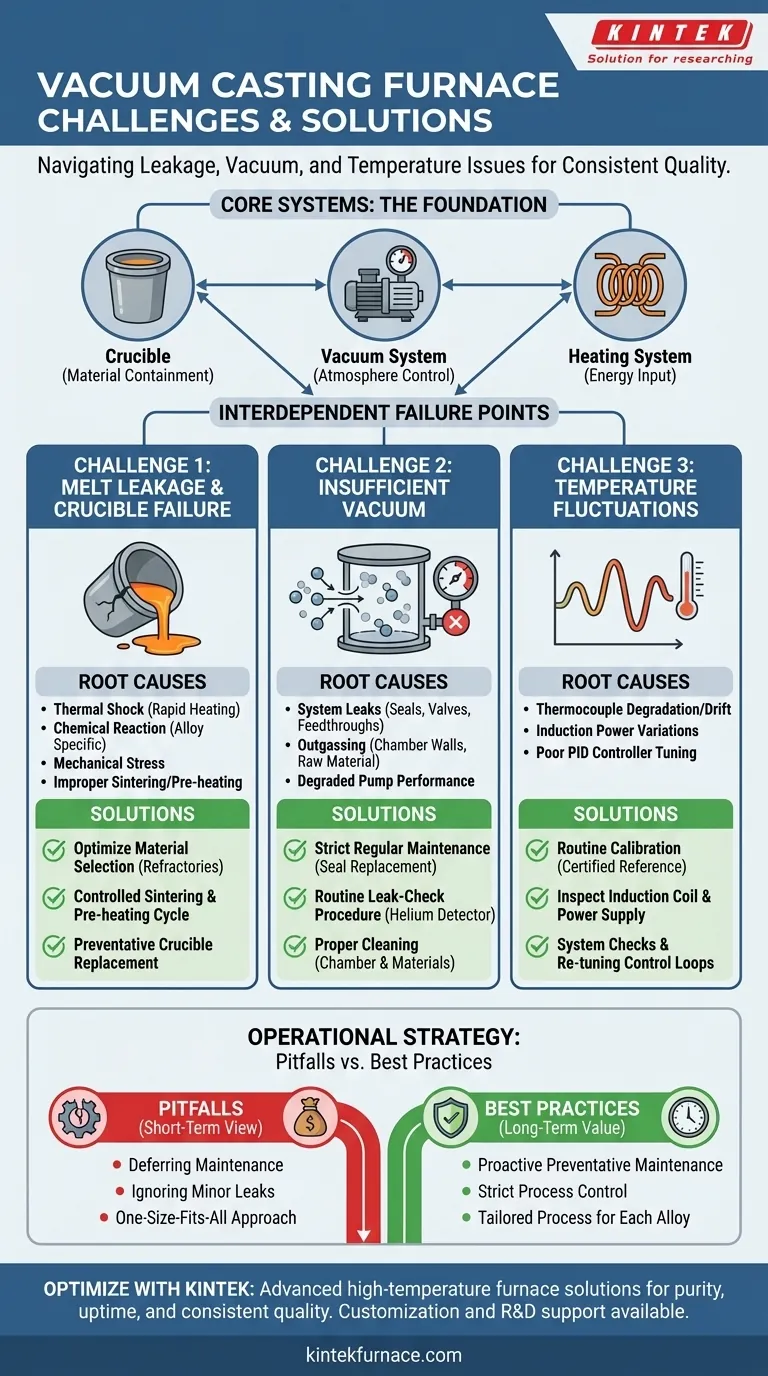

Nas operações de fornos de fundição a vácuo, os desafios mais comuns são vazamento de metal fundido, níveis de vácuo insuficientes e flutuações de temperatura. Esses problemas são geralmente resolvidos através de uma combinação de otimização da seleção e preparação do cadinho, implementação de um rigoroso cronograma de manutenção para os componentes do sistema de vácuo e realização de calibração de rotina dos sistemas de controle de temperatura.

Um processo de fundição a vácuo confiável não se trata de reagir a falhas, mas de preveni-las. Os desafios centrais quase sempre decorrem da degradação gradual de três sistemas críticos: a contenção de material (cadinho), o controle de atmosfera (vácuo) e a entrada de energia (aquecimento).

Desconstruindo os Sistemas Centrais e Suas Falhas

Para dominar a operação de um forno de fundição a vácuo, você deve primeiro entender seus componentes primários e como eles interagem. O forno é um sistema onde uma falha em uma parte se propaga para as outras.

A Anatomia de um Forno a Vácuo

Os componentes-chave incluem a câmara de vácuo que abriga a operação, um sistema de aquecimento (tipicamente por indução), um cadinho para conter o metal fundido e o próprio sistema de vácuo (bombas e medidores). Um sistema de controle orquestra o aquecimento e a vazão.

Cada um desses componentes é um potencial ponto de falha que pode comprometer o produto final.

Desafio 1: Vazamento de Metal Fundido e Falha do Cadinho

O cadinho é a primeira linha de defesa, e sua falha pode ser catastrófica, levando a danos no equipamento e tempo de inatividade significativo.

Causas Raiz: Um cadinho pode falhar devido a choque térmico por aquecimento rápido, reação química com a liga específica que está sendo fundida, ou simplesmente estresse mecânico. O processo de sinterização usado para preparar um novo cadinho também é crítico; se feito de forma inadequada, o cadinho permanece poroso e fraco.

Soluções: A solução é otimizar a seleção do material do cadinho para as ligas específicas que você funde. Materiais refratários como grafite ou cerâmica se comportam de forma diferente quando em contato com vários metais fundidos.

Igualmente importante é um ciclo controlado de sinterização e pré-aquecimento. Este processo elimina aglutinantes e umidade, endurece adequadamente o cadinho e minimiza o risco de choque térmico durante a primeira fusão.

Desafio 2: Vácuo Insuficiente

Um nível de vácuo deficiente introduz contaminantes como oxigênio e nitrogênio na fusão, levando à porosidade e inclusões na fundição final.

Causas Raiz: A causa mais comum é um vazamento no sistema, tipicamente de vedações de porta degradadas, assentos de válvula ou passagens que foram estressadas por ciclos térmicos. Outro fator é a degaseificação, onde gases são liberados das paredes da câmara ou da própria matéria-prima quando aquecidos sob vácuo.

Soluções: Um cronograma de manutenção rigoroso e regular é inegociável. Isso inclui inspecionar e substituir as vedações antes que elas falhem.

A implementação de um procedimento de verificação de vazamento de rotina usando um detector de vazamento de hélio pode identificar e corrigir pequenos vazamentos antes que se tornem grandes problemas. Finalmente, a limpeza adequada da câmara e das matérias-primas minimiza a degaseificação.

Desafio 3: Flutuações de Temperatura

A temperatura de fusão inconsistente impacta diretamente a viscosidade do material, a taxa de solidificação e a estrutura de grãos final, levando a uma qualidade inconsistente do produto.

Causas Raiz: Os sistemas de controle de temperatura podem desviar com o tempo. Termopares, os sensores que medem a temperatura, podem degradar e fornecer leituras imprecisas. O próprio sistema de aquecimento por indução pode ter variações na entrega de energia, ou o controlador PID pode estar mal ajustado para a carga térmica.

Soluções: A calibração de rotina do sistema de controle de temperatura em relação a um instrumento de referência certificado é essencial. Isso garante que seu ponto de ajuste seja sua temperatura real.

A inspeção regular da bobina de indução e da fonte de alimentação pode identificar problemas preventivamente. Verificações do sistema e, se necessário, o reajuste dos loops de controle garantem que o sistema responda com precisão às mudanças térmicas.

Entendendo as Compromissos Operacionais

Operar um forno a vácuo envolve um equilíbrio constante entre custo, velocidade e qualidade. Ignorar esses compromissos frequentemente leva aos próprios problemas que você está tentando resolver.

Armadilha: Priorizar Custo de Curto Prazo em Detrimento do Tempo de Atividade

Adiar a manutenção de bombas de vácuo ou usar um cadinho "bom o suficiente" para economizar custos imediatos é uma falsa economia. A falha eventual – um grande vazamento de metal fundido ou um lote de peças de alto valor descartado – invariavelmente custará mais em tempo de inatividade e desperdício de material.

Armadilha: Ignorar Contaminação Atmosférica "Menor"

Um pequeno vazamento de vácuo pode não parecer crítico, mas mesmo pequenas quantidades de oxigênio podem criar óxidos em ligas reativas como titânio ou superligas à base de níquel. Essas inclusões microscópicas podem comprometer as propriedades mecânicas da peça final, levando a falhas em campo.

Armadilha: A Abordagem "Tamanho Único"

Usar o mesmo material de cadinho ou perfil de aquecimento para diferentes ligas é um erro comum. Cada liga tem um comportamento químico e térmico único que requer um processo sob medida para alcançar resultados ótimos e repetíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve estar alinhada com seu objetivo principal.

- Se seu foco principal é a pureza e o desempenho do material: Priorize a integridade do vácuo acima de tudo, investindo em vedações de alta qualidade e protocolos rigorosos de detecção de vazamentos.

- Se seu foco principal é maximizar o tempo de atividade do equipamento: Implemente um cronograma de manutenção preventiva proativa, baseado em calendário, para todos os sistemas mecânicos e elétricos, substituindo componentes antes que falhem.

- Se seu foco principal é a qualidade de fundição consistente e repetível: Imponha um controle de processo rigoroso através da calibração de rotina de seus sistemas de medição de temperatura e vácuo.

Em última análise, dominar seu forno a vácuo vem de tratá-lo como um sistema integrado onde a manutenção proativa e a disciplina de processo são primordiais.

Tabela Resumo:

| Desafio | Causas Raiz | Soluções |

|---|---|---|

| Vazamento de Metal Fundido | Choque térmico, reações químicas, sinterização inadequada | Otimizar material do cadinho, ciclo de pré-aquecimento controlado |

| Vácuo Insuficiente | Vazamentos no sistema, degaseificação | Manutenção regular, verificações de vazamento, limpeza adequada |

| Flutuações de Temperatura | Degradação do termopar, variações de energia | Calibração de rotina, inspecionar sistemas de indução |

Está enfrentando problemas com fornos de fundição a vácuo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas – garantindo pureza, tempo de atividade e qualidade consistente. Entre em contato hoje para otimizar suas operações e evitar tempo de inatividade caro!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas