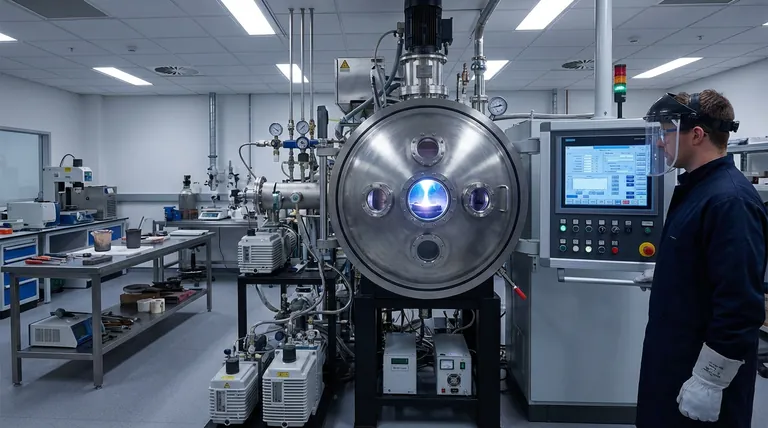

O forno de fusão a arco a vácuo é o equipamento fundamental de síntese para ligas de Ti–Mo–Fe, atuando como o recipiente primário onde os pós metálicos brutos são convertidos em uma liga sólida e utilizável.

Seu papel é duplo: gera o calor instantâneo extremo necessário para fundir metais refratários como titânio e molibdênio, ao mesmo tempo em que isola o material em um ambiente de vácuo ou argônio para evitar oxidação catastrófica. Sem esse tipo específico de forno, seria impossível obter uma liga de Ti–Mo–Fe quimicamente precisa e pura devido à alta reatividade do titânio.

Ponto Principal O forno de fusão a arco a vácuo é essencial para sintetizar ligas de Ti–Mo–Fe porque combina energia de arco de alta temperatura para fundir elementos refratários com uma atmosfera protetora para garantir a pureza. Sua capacidade de facilitar múltiplos ciclos de refusão é o fator chave para alcançar a homogeneidade em nível atômico necessária para aplicações de alto desempenho.

Superando Barreiras Térmicas e Químicas

Fusão de Elementos de Alta Temperatura

O principal desafio na criação de ligas de Ti–Mo–Fe é o alto ponto de fusão dos elementos constituintes, particularmente titânio e molibdênio.

O forno a arco a vácuo utiliza arcos elétricos de alta temperatura para gerar calor intenso e localizado. Isso permite que ele funda rápida e completamente pós metálicos que fornos padrão não conseguem processar eficientemente.

Prevenindo Contaminação Atmosférica

O titânio é altamente reativo; ele absorve facilmente oxigênio e nitrogênio do ar quando aquecido, o que arruína as propriedades mecânicas da liga.

Para evitar isso, o forno opera sob um alto vácuo ou uma atmosfera protetora controlada de argônio. Esse isolamento garante que a matriz de titânio permaneça pura e que a composição química final corresponda ao projeto pretendido, sem defeitos induzidos por impurezas.

Alcançando Consistência Estrutural

A Necessidade de Agitação Eletromagnética

Fundir os metais é apenas metade da batalha; garantir que eles se misturem perfeitamente é a outra.

O arco elétrico gera um efeito de agitação eletromagnética dentro da piscina fundida. Essa agitação natural ajuda a quebrar aglomerados de elementos individuais, forçando o ferro, o molibdênio e o titânio a se misturarem em um nível fundamental.

O Processo de Virar e Refundir

Um único ciclo de fusão raramente é suficiente para produzir uma liga de alta qualidade.

Para eliminar a segregação composicional — onde elementos como o ferro podem se agrupar — os lingotes da liga devem ser virados e refundidos várias vezes. A prática padrão dita um mínimo de três ciclos de fusão. Esse processo repetitivo garante que os elementos de liga sejam distribuídos uniformemente por toda a matriz, prevenindo desvios químicos localizados que poderiam levar a falhas estruturais.

Compreendendo as Compensações

Síntese vs. Tratamento Térmico

É crucial não confundir o papel do forno a arco a vácuo com o de um forno mufla.

O forno a arco a vácuo é estritamente para síntese e homogeneização (fusão e mistura). Ele não fornece o controle de temperatura estável e de longo prazo necessário para a estabilização de fase (tratamento de solução). Para estabilizar a fase beta ou dissolver fases intermetálicas frágeis, um forno mufla é necessário *após* a conclusão do processo de fusão.

O Risco de Ciclos Insuficientes

A eficiência deste equipamento depende muito da adesão do operador aos protocolos de processo.

Se os ciclos de "virar e refundir" forem pulados ou reduzidos para economizar tempo, a liga provavelmente sofrerá de segregação composicional. Em ligas de Ti–Mo–Fe, isso geralmente resulta em distribuição inconsistente de ferro, levando a um comportamento mecânico imprevisível na peça final.

Fazendo a Escolha Certa para o Seu Objetivo

Ao planejar seu fluxo de trabalho de preparação de ligas, considere as seguintes prioridades técnicas:

- Se o seu foco principal é Pureza Química: Certifique-se de que seu forno crie um ambiente de alto vácuo ou use argônio de alta pureza para prevenir estritamente a absorção de oxigênio pelo titânio.

- Se o seu foco principal é Homogeneidade Microestrutural: Exija um protocolo de pelo menos três ciclos de refusão com viragem do lingote para alavancar o efeito de agitação eletromagnética do arco.

- Se o seu foco principal é Estabilização de Fase: Não confie na taxa de resfriamento do forno a arco; transfira o lingote homogeneizado para um forno mufla para tratamento térmico preciso a 1100°C.

O forno de fusão a arco a vácuo não é apenas uma fonte de calor; é uma ferramenta de mistura de precisão que resolve os desafios gêmeos da reatividade do titânio e da resistência ao calor do molibdênio.

Tabela Resumo:

| Característica | Papel na Síntese de Ti–Mo–Fe | Benefício para a Liga Final |

|---|---|---|

| Calor de Arco Elétrico | Funde Mo e Ti refratários | Fusão rápida e completa dos elementos |

| Atmosfera de Vácuo/Argônio | Previne absorção de O2/N2 | Alta pureza e integridade química |

| Agitação Eletromagnética | Agitação natural da piscina fundida | Mistura de elementos em nível atômico |

| Múltiplas Refusões | Mínimo de 3 ciclos + viragem | Elimina segregação composicional |

Eleve a Sua Síntese de Materiais com a KINTEK

A preparação precisa de ligas requer equipamentos que possam lidar com temperaturas extremas, mantendo a pureza absoluta. A KINTEK fornece sistemas líderes na indústria de Arco a Vácuo, Mufla, Tubo e CVD projetados para resolver os desafios metalúrgicos mais complexos.

Se você está sintetizando ligas de titânio reativas ou realizando estabilização de fase crítica, nossas equipes especializadas de P&D e fabricação oferecem soluções personalizadas de alta temperatura, adaptadas às suas necessidades de laboratório exclusivas.

Pronto para alcançar homogeneidade superior em sua pesquisa? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno.

Referências

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como funciona um forno de fusão por indução a vácuo? Alcance Pureza e Desempenho Superiores do Metal

- Qual é a função de um forno de fusão a arco a vácuo na preparação de ligas à base de cobalto? Alcançar alta pureza e homogeneidade

- Por que um forno de fusão por indução é útil com atomização ultrassônica? Alcance Qualidade Superior de Pó Metálico

- Quais recursos avançados de controle o forno de fusão por indução IGBT oferece? Controle Inteligente e Autorregulável para Eficiência Máxima

- Como funciona um forno de fusão por indução? Obtenha Fusão de Metal Rápida, Limpa e Controlada

- Qual é a função do equipamento de fusão e fundição por indução a vácuo em aço de alto teor de manganês? Desbloqueie Pureza Superior

- Por que as bobinas de indução de cobre tradicionais precisam de resfriamento a água? Impacto na Eficiência da Grafitação

- Quais são os principais componentes de um circuito de aquecedor por indução baseado em IGBT? Desbloqueie o aquecimento de alta frequência eficiente