Em sua essência, os fornos de fusão por indução IGBT oferecem controle avançado através de um sistema totalmente digital e baseado em software. Isso é tipicamente gerenciado por um processador DSP ou ARM, que permite regulação precisa de potência, saída de potência constante independentemente das condições, e um conjunto de funções de autoproteção automatizadas. Esses recursos são complementados por interfaces de comunicação modernas para monitoramento e controle remoto.

O avanço chave é a mudança de um aparelho de aquecimento ajustado manualmente para um sistema inteligente e autorregulável. Este cérebro digital garante que o forno opere com máxima eficiência, segurança e previsibilidade com mínima intervenção do operador, impactando diretamente os tempos de fusão, custos de energia e vida útil do equipamento.

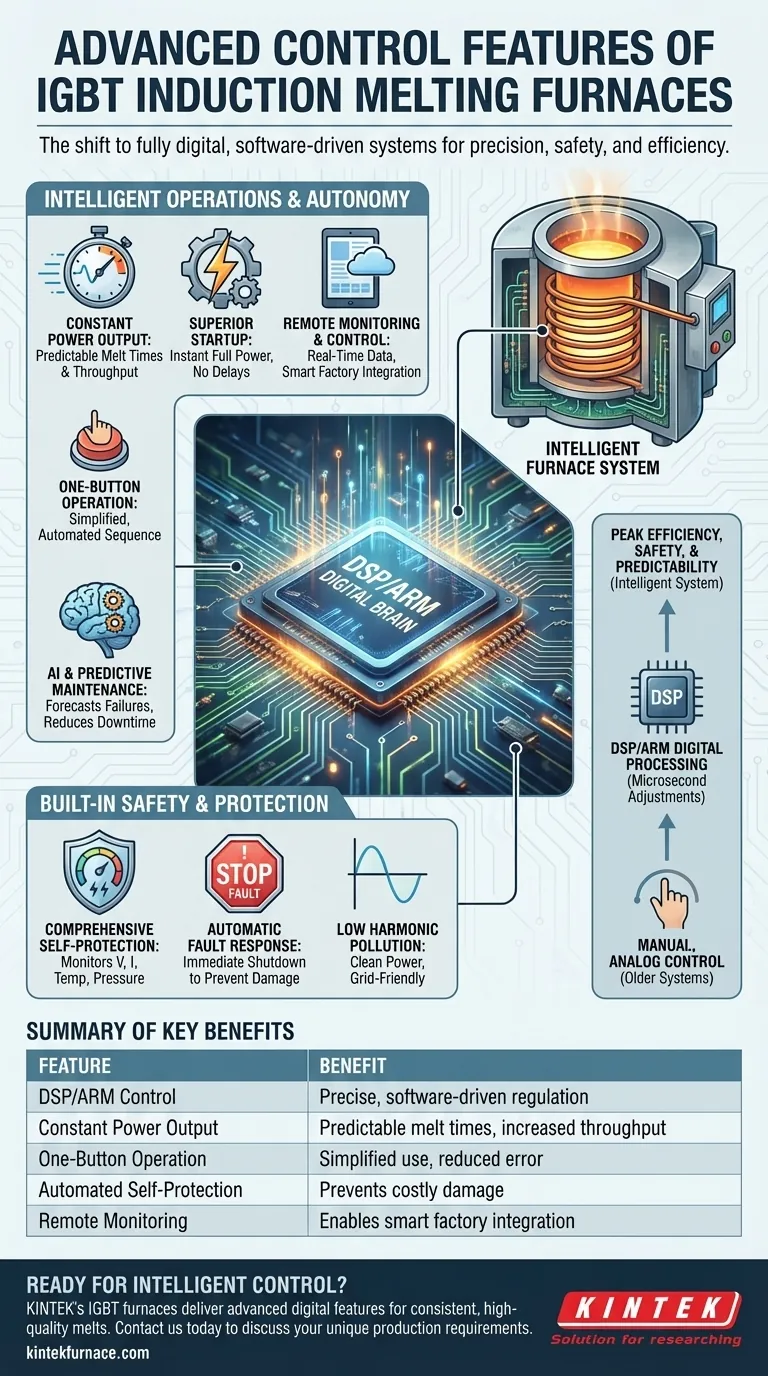

O Núcleo do Controle: O Cérebro Digital

A característica definidora de um forno IGBT moderno é sua partida de métodos de controle mais antigos, baseados em analógico. Esta fundação digital permite um nível de precisão e automação que era anteriormente inatingível.

Processamento Digital Baseado em DSP/ARM

No coração do forno está um Processador de Sinal Digital (DSP) de alta velocidade ou um controlador embarcado baseado em ARM. Este atua como o cérebro do sistema.

Em vez de depender de circuitos analógicos simples, este processador executa algoritmos de software sofisticados. Ele monitora constantemente os parâmetros elétricos e faz ajustes em microssegundos para manter o desempenho ideal, muito parecido com a unidade de controle do motor (ECU) de um carro moderno.

Saída de Potência Constante

Uma característica de controle crítica é a capacidade de manter a saída de potência constante durante todo o processo de fusão.

Em sistemas mais antigos, a potência podia flutuar à medida que o revestimento do forno se desgastava ou à medida que o estado físico do metal mudava. O controlador digital de um sistema IGBT compensa automaticamente essas mudanças, garantindo uma entrega de energia consistente. Isso resulta em tempos de fusão altamente previsíveis e maior produtividade, particularmente para materiais como aço inoxidável, cobre e alumínio.

Desempenho Superior na Partida

O design do circuito ressonante em série, gerenciado pelo controlador IGBT, oferece excelente desempenho na partida.

Isso elimina as dificuldades de partida comuns em fornos SCR (retificador controlado por silício) mais antigos. O forno pode atingir a potência total quase instantaneamente, reduzindo o tempo e a energia desperdiçados no início de cada ciclo.

Operações Inteligentes e Autonomia do Sistema

O controle avançado vai além de apenas derreter metal. Ele abrange como o operador interage com a máquina e como o forno se integra na instalação mais ampla.

Monitoramento em Tempo Real e Controle Remoto

Equipados com ricas interfaces de comunicação, esses fornos são construídos para a fábrica moderna. Isso permite controle remoto completo e monitoramento de dados em tempo real.

Os operadores podem acompanhar o progresso da fusão, o consumo de energia e o status do sistema a partir de uma sala de controle central ou até mesmo de um dispositivo móvel. Esses dados são inestimáveis para a otimização do processo e a integração do forno em um sistema de execução de fabricação (MES) maior.

Operação Simplificada de "Um Botão"

A complexidade do sistema de controle interno permite uma simplicidade radical para o operador. Muitas funções são automatizadas, permitindo uma sequência de partida e operação de "um botão".

O sistema gerencia o aumento de potência, as manutenções de temperatura e o monitoramento de falhas automaticamente. Isso reduz a necessidade de operadores altamente especializados e minimiza a chance de erro humano.

O Futuro: IA e Manutenção Preditiva

Os sistemas mais avançados estão integrando Inteligência Artificial (IA) e aprendizado de máquina.

Ao analisar dados históricos de desempenho, o forno pode começar a prever quando um componente provavelmente falhará. Isso permite a manutenção preditiva, permitindo que o serviço seja agendado antes que ocorra uma falha crítica, o que reduz drasticamente o tempo de inatividade não planejado e danos catastróficos.

Mecanismos de Segurança e Proteção Integrados

Um papel primordial do sistema de controle avançado é proteger o equipamento e o pessoal que o opera. Ele atua como um supervisor vigilante e sempre ativo.

Autoproteção Abrangente

O controlador do forno monitora constantemente uma ampla gama de parâmetros, incluindo tensão, corrente, temperatura da água e pressão da água. Ele inclui funções de autoproteção perfeitas para eventos como sobretensão, sobrecorrente e perda de fase.

Resposta Automática a Falhas

Quando o sistema detecta um problema, ele não apenas dispara um alarme – ele toma uma ação corretiva imediata.

Por exemplo, se detectar um problema de água de resfriamento, ele pode desligar automaticamente a energia para evitar que os módulos IGBT e a bobina de indução superaqueçam e falhem. Essa resposta proativa é crucial para prevenir danos custosos.

Baixa Poluição Harmônica

Um benefício significativo da topologia de controle de potência IGBT é sua poluição harmônica mínima.

Ao contrário de fontes de alimentação mais antigas, ele não distorce a rede elétrica da fábrica. Isso evita interferências com outros equipamentos eletrônicos sensíveis e ajuda a instalação a evitar possíveis penalidades da concessionária de energia por baixo fator de potência.

Fazendo a Escolha Certa para Sua Operação

Compreender esses recursos permite alinhar a tecnologia com seus objetivos de produção específicos.

- Se seu foco principal é produtividade e eficiência: A saída de potência constante e as capacidades de partida rápida garantem os ciclos de fusão mais previsíveis e rápidos.

- Se seu foco principal é a consistência do processo: O controle digital preciso mantém parâmetros estáveis, levando a uma qualidade metalúrgica altamente repetível de um lote para o outro.

- Se seu foco principal é modernização e integração de dados: O monitoramento remoto e a prontidão para IA permitem que o forno se torne um ativo chave na produção de dados em um ambiente de fábrica inteligente.

- Se seu foco principal é segurança e confiabilidade: Os extensos sistemas automatizados de autoproteção e resposta a falhas fornecem uma salvaguarda incomparável tanto para seu equipamento quanto para seu pessoal.

Em última análise, esses recursos avançados de controle transformam o forno de uma simples ferramenta de fusão em um ativo inteligente e autorregulável para toda a sua operação.

Tabela Resumo:

| Recurso | Benefício Chave |

|---|---|

| Controle Digital DSP/ARM | Regulação de potência precisa, baseada em software |

| Saída de Potência Constante | Tempos de fusão previsíveis e maior produtividade |

| Operação de Um Botão | Uso simplificado e erro do operador reduzido |

| Autoproteção Automatizada | Previne danos custosos por falhas |

| Monitoramento e Controle Remoto | Permite a integração em sistemas de fábrica inteligente |

Pronto para transformar sua operação de fusão de metal com controle inteligente?

Os fornos de fusão por indução IGBT da KINTEK aproveitam nossa excepcional P&D e fabricação interna para oferecer os recursos digitais avançados detalhados acima. Nossas soluções fornecem o controle preciso, eficiência e confiabilidade necessários para fusões consistentes e de alta qualidade de materiais como aço inoxidável, cobre e alumínio.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia avançada de fornos e capacidades de personalização profunda podem atender precisamente às suas necessidades de produção exclusivas.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5