Em sua essência, um forno de fusão por indução a vácuo (VIM) opera combinando duas tecnologias-chave. Ele usa indução eletromagnética sem contato para gerar calor intenso dentro de um metal e um ambiente de vácuo de alta pureza para eliminar a contaminação do ar. Este processo duplo funde metais e ligas, evitando a oxidação e removendo impurezas de gás dissolvido, resultando em materiais com resistência e pureza superiores.

Um forno padrão funde metal em ar aberto, introduzindo oxigênio e outras impurezas que enfraquecem o produto final. Um forno VIM resolve isso primeiro criando um vácuo limpo e controlado e depois usando aquecimento eficiente e sem contato para produzir metais e ligas excepcionalmente puros e de alto desempenho.

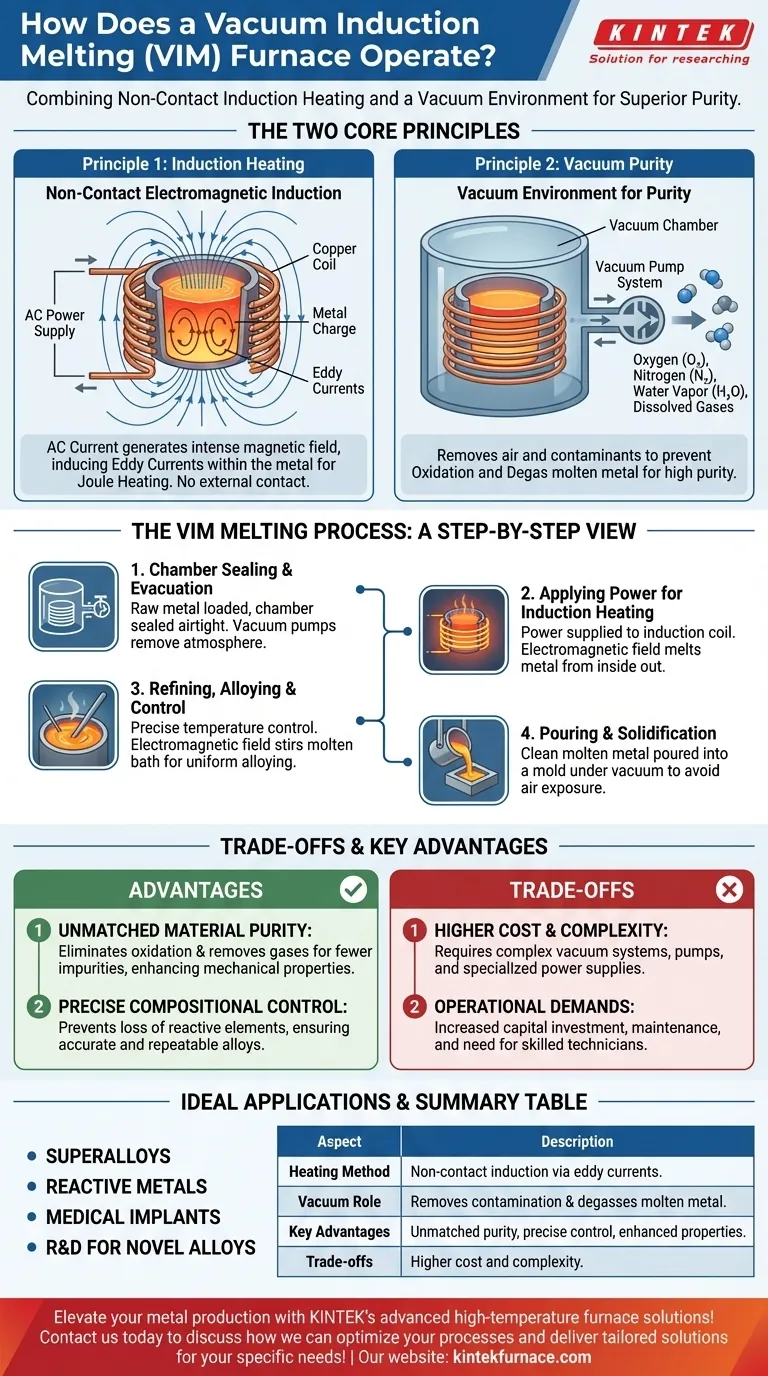

Os Dois Princípios Fundamentais da Operação VIM

A potência de um forno VIM vem da integração elegante de dois princípios físicos distintos: indução eletromagnética para aquecimento e vácuo para purificação.

Princípio 1: Aquecimento Sem Contato via Indução Eletromagnética

O mecanismo de aquecimento não depende de nenhuma chama externa ou elemento de aquecimento tocando o metal. Em vez disso, ele gera calor diretamente dentro do próprio material.

Uma corrente alternada (CA) de alta potência é passada através de uma bobina de cobre que circunda o cadinho que contém o metal.

Esta corrente gera um campo magnético poderoso e em rápida mudança ao redor e através da carga de metal.

Este campo magnético, por sua vez, induz fortes correntes elétricas, conhecidas como correntes parasitas, a fluírem dentro do metal condutor.

A resistência elétrica natural do metal se opõe a essas correntes parasitas, gerando imenso calor através de um processo chamado aquecimento Joule, que rapidamente funde o material. Para materiais magnéticos como ferro e níquel, calor adicional é gerado à medida que seus domínios magnéticos internos se realinham rapidamente com o campo em mudança.

Princípio 2: Pureza via Ambiente de Vácuo

O segundo componente crítico é a câmara de vácuo que envolve todo o conjunto de fusão.

Antes do início do aquecimento, potentes bombas de vácuo removem o ar da câmara, principalmente oxigênio, nitrogênio e vapor d'água.

A remoção do oxigênio é crítica, pois impede a formação de óxidos (um tipo de contaminação) na superfície do metal fundido, que podem ficar presos no produto final como defeitos.

O vácuo também ajuda a extrair gases dissolvidos, como hidrogênio e nitrogênio, do metal fundido, um processo conhecido como desgaseificação. Isso evita a formação de porosidade (bolhas de gás) à medida que o metal se solidifica, o que comprometeria sua integridade estrutural.

O Processo de Fusão VIM: Uma Visão Passo a Passo

A compreensão da sequência operacional esclarece como esses princípios trabalham juntos para alcançar um resultado superior.

1. Vedação e Evacuação da Câmara

Primeiro, a carga de metal bruto é carregada em um cadinho dentro da câmara do forno. A câmara é então selada hermeticamente. O sistema de bomba de vácuo é ativado para remover a atmosfera interna, criando um ambiente de alto vácuo.

2. Aplicação de Energia para Aquecimento por Indução

Assim que o nível de vácuo desejado é atingido, a energia é fornecida à bobina de indução. O campo eletromagnético começa a gerar calor dentro do metal, que derrete de dentro para fora. Este processo é limpo, contido e altamente eficiente.

3. Refino, Liga e Controle de Temperatura

Os operadores têm controle preciso sobre o processo de fusão, ajustando a energia fornecida à bobina. Isso lhes permite manter uma temperatura específica com alta precisão. O campo eletromagnético também agita naturalmente o banho fundido, garantindo que quaisquer elementos de liga adicionados sejam misturados uniformemente.

4. Vazamento e Solidificação

Depois que o metal é totalmente fundido, refinado e atende às especificações de composição, ele é vazado em um molde. Isso é frequentemente feito inclinando todo o conjunto do cadinho dentro da câmara de vácuo, garantindo que o metal fundido nunca seja exposto ao ar antes de solidificar.

Compreendendo as Vantagens e Desvantagens Principais

Embora a tecnologia VIM seja poderosa, seu uso é ditado por um claro compromisso entre os requisitos de desempenho e a complexidade operacional.

Vantagem: Pureza Inigualável do Material

O principal benefício do VIM é a produção de metais extremamente limpos. Ao eliminar reações com o ar e remover gases dissolvidos, o produto final apresenta muito menos impurezas e defeitos. Isso leva diretamente a propriedades mecânicas aprimoradas, como vida útil à fadiga, ductilidade e tenacidade à fratura.

Vantagem: Controle Compositivo Preciso

O ambiente de vácuo controlado evita a perda de elementos de liga reativos (como titânio ou alumínio) por oxidação. Isso permite que os metalurgistas formulem ligas com composições químicas excepcionalmente precisas e repetíveis, o que é impossível em um forno de fusão a ar.

A Desvantagem: Custo e Complexidade

Os fornos VIM são significativamente mais complexos e caros do que seus equivalentes atmosféricos. A necessidade de câmaras de vácuo robustas, sistemas de bombeamento de alta capacidade e fontes de energia sofisticadas aumenta tanto o investimento de capital inicial quanto os custos de manutenção contínuos. Sua operação requer técnicos mais altamente qualificados.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno VIM depende inteiramente das demandas de desempenho da aplicação final.

- Se o seu foco principal é produzir superligas, metais reativos ou implantes médicos: O VIM é o padrão essencial da indústria, pois a pureza e as propriedades do material exigidas não podem ser alcançadas de outra forma.

- Se o seu foco principal é a fundição de alto volume de aços comuns ou ligas de alumínio: Um forno de indução ou a arco convencional é muito mais econômico e suficiente para a tarefa.

- Se o seu foco principal é pesquisa e desenvolvimento de novas ligas: O VIM fornece o melhor ambiente controlado para criar e testar novos materiais com química precisa e repetível.

Ao entender o processo VIM, você pode alinhar seu método de fabricação com as especificações intransigentes exigidas pelas tecnologias mais avançadas da atualidade.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Método de Aquecimento | Indução eletromagnética sem contato gera calor via correntes parasitas no metal. |

| Função do Vácuo | Remove oxigênio e gases para prevenir contaminação e desgaseificar o metal fundido. |

| Principais Vantagens | Pureza inigualável, controle composicional preciso e propriedades mecânicas aprimoradas. |

| Aplicações Ideais | Superligas, metais reativos, implantes médicos e P&D para novas ligas. |

| Desvantagens | Custo e complexidade mais elevados em comparação com fornos atmosféricos. |

Eleve sua produção de metal com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções de ponta como Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais exclusivas para pureza e desempenho superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e fornecer soluções personalizadas para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas