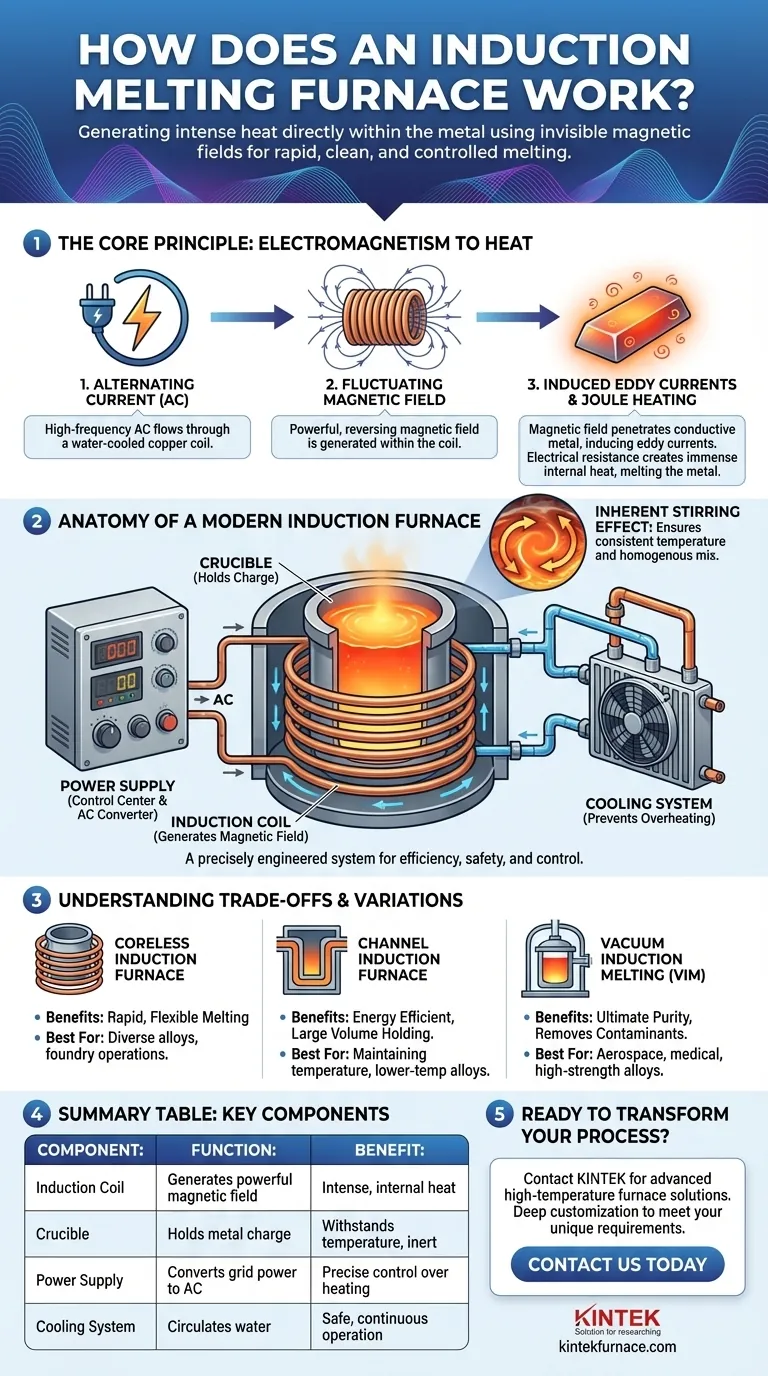

Em sua essência, um forno de indução derrete metal usando um poderoso e invisível campo magnético. Ele opera sem chama ou elemento de aquecimento externo, usando os princípios do eletromagnetismo para gerar calor intenso diretamente dentro do próprio material. Este método permite uma fusão rápida, limpa e altamente controlada, tornando-o um pilar da metalurgia moderna.

A genialidade fundamental da fusão por indução é que ela não aplica calor ao metal. Em vez disso, ela usa um campo magnético flutuante para fazer com que o metal condutor gere seu próprio calor interno, resultando em um processo de fusão excepcionalmente eficiente e puro.

A Física do Aquecimento por Indução

Para entender como um forno de indução funciona, você deve primeiro compreender os princípios básicos da indução eletromagnética e do aquecimento por resistência. O processo é uma conversão contínua de energia elétrica em um campo magnético e, em seguida, de volta em energia térmica.

Geração do Campo Magnético

O processo começa com uma poderosa corrente alternada (CA) sendo enviada através de uma grande bobina de cobre resfriada a água que envolve o cadinho do forno. Este fluxo de corrente gera um campo magnético forte e rapidamente reversível no espaço dentro da bobina.

Indução de Correntes Parasitas

Quando um material condutor, como uma carga de aço ou alumínio, é colocado dentro deste campo magnético, o campo penetra no metal. De acordo com a Lei de Indução de Faraday, o campo magnético em constante mudança induz pequenas correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

O Papel da Resistência Elétrica

Todo material condutor possui alguma resistência natural ao fluxo de eletricidade. À medida que essas correntes parasitas circulam pelo metal, elas encontram essa resistência, o que gera um atrito imenso em nível atômico. Esse atrito cria calor intenso, um fenômeno conhecido como aquecimento Joule, que eleva rapidamente a temperatura do metal além do seu ponto de fusão.

O Efeito de Agitação Inerente

Um benefício único deste processo é a ação de agitação natural que ele cria. As mesmas forças magnéticas que induzem as correntes parasitas também exercem uma força sobre o metal fundido, fazendo com que ele circule continuamente. Isso garante uma temperatura consistente e uma mistura homogênea de ligas sem qualquer agitação mecânica.

Anatomia de um Forno de Indução Moderno

Um forno moderno é um sistema projetado com precisão onde cada componente desempenha um papel crítico na eficiência e segurança do processo de fusão.

O Cadinho: Contendo a Carga

O cadinho é o recipiente não condutor que contém o metal a ser fundido. É tipicamente feito de materiais cerâmicos ou grafite resistentes a altas temperaturas, escolhidos para suportar o estresse térmico extremo, permanecendo não reativos com o metal fundido.

A Bobina de Indução: O Motor do Forno

Este é o coração do sistema. A bobina de cobre oca é meticulosamente moldada para envolver o cadinho. Ela transporta a corrente de alta frequência e deve ser ativamente resfriada com um fluxo contínuo de água para evitar que ela própria derreta.

A Fonte de Alimentação: O Centro de Controle

A fonte de alimentação é o cérebro da operação. Ela converte CA de frequência padrão da rede na CA de alta frequência necessária para uma indução eficiente. Ao ajustar a saída de energia, os operadores podem controlar precisamente a taxa de aquecimento e a temperatura final da fusão.

O Sistema de Resfriamento: Prevenindo o Superaquecimento

Um sistema de resfriamento de água em circuito fechado é essencial para proteger as caras bobinas de cobre e os componentes da fonte de alimentação. Este sistema dissipa o imenso calor residual gerado durante a operação, garantindo que o forno possa funcionar de forma segura e confiável.

Compreendendo as Trocas e Variações

Embora o princípio central seja consistente, existem diferentes designs e configurações de fornos para atender a objetivos metalúrgicos específicos. Compreender essas diferenças é fundamental para apreciar a versatilidade da tecnologia.

Fornos Sem Núcleo vs. Fornos de Canal

O design mais comum é o forno de indução sem núcleo, onde o cadinho fica diretamente dentro da bobina. É altamente versátil e excelente para a fusão primária de uma ampla gama de metais.

Um forno de indução de canal, por outro lado, opera mais como um transformador, onde um laço de metal fundido forma a bobina secundária. Estes são extremamente eficientes para manter grandes volumes de metal em temperatura ou para fundir ligas de baixa temperatura, mas menos flexíveis do que os designs sem núcleo.

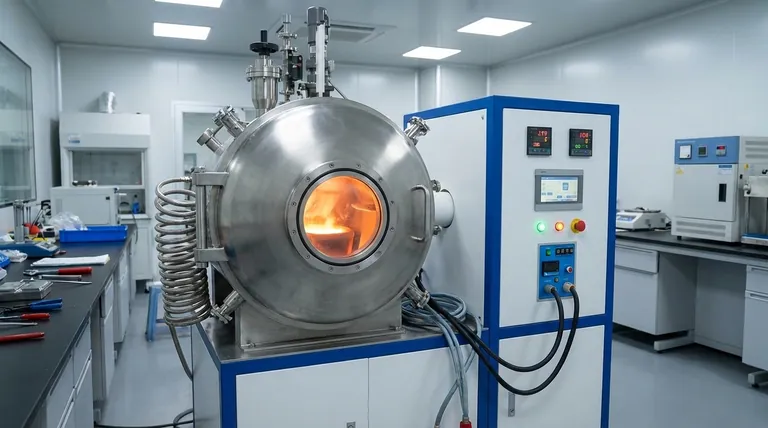

A Busca pela Pureza: Fusão por Indução a Vácuo

Para aplicações que exigem a mais alta qualidade de material, como aeroespacial ou implantes médicos, um forno de Fusão por Indução a Vácuo (VIM) é usado. Ao realizar todo o processo dentro de uma câmara de vácuo, ele elimina todo o oxigênio e outros contaminantes atmosféricos, prevenindo a oxidação e produzindo ligas excepcionalmente limpas e fortes.

Complexidade Operacional

A principal desvantagem da tecnologia de indução é sua complexidade. A eletrônica de alta potência, os painéis de controle sofisticados e os sistemas críticos de resfriamento a água exigem conhecimento especializado para operação e manutenção. Eles representam um investimento inicial maior em comparação com fornos a combustível mais simples.

Como Aplicar Isso ao Seu Objetivo

Sua escolha da tecnologia de indução depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é a fusão rápida e flexível de diversas ligas: Um forno de indução sem núcleo padrão oferece o melhor equilíbrio de velocidade, eficiência e versatilidade para a maioria das operações de fundição.

- Se o seu foco principal é a pureza e o desempenho máximos do material: Um forno de Fusão por Indução a Vácuo (VIM) é inegociável para a produção de ligas limpas e de alta resistência exigidas para aplicações críticas.

- Se o seu foco principal é manter grandes volumes de metal a uma temperatura consistente: Um forno de indução de canal oferece eficiência energética incomparável para manter grandes fusões por períodos prolongados.

Ao dominar o fluxo de energia da eletricidade para o magnetismo e para o calor, o forno de indução oferece controle preciso sobre as propriedades fundamentais do seu material final.

Tabela Resumo:

| Componente Chave | Função | Benefício |

|---|---|---|

| Bobina de Indução | Gera um campo magnético poderoso e alternado | Cria calor interno intenso dentro da carga de metal |

| Cadinho | Contém a carga de metal (por exemplo, aço, alumínio) | Suporta temperaturas extremas; quimicamente inerte |

| Fonte de Alimentação | Converte a energia da rede em CA de alta frequência | Permite controle preciso sobre a taxa de aquecimento e temperatura |

| Sistema de Resfriamento | Circula água para resfriar a bobina e a eletrônica | Garante operação segura, confiável e contínua |

| Tipo de Forno | Sem Núcleo (versátil) vs. Canal (retenção eficiente) vs. Vácuo (pureza máxima) | Corresponde a objetivos metalúrgicos específicos e necessidades de produção |

Pronto para Transformar Seu Processo de Fusão de Metal?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Seja seu objetivo a fusão primária rápida, a retenção eficiente de metal ou a obtenção da pureza máxima do material com tecnologia a vácuo, nossa experiência é sua vantagem.

Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Entre em contato conosco hoje para discutir como nossas soluções de fusão por indução podem aumentar sua eficiência, pureza e controle. Vamos alcançar seus objetivos metalúrgicos juntos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores