Em resumo, um forno de fusão por indução é combinado com atomização ultrassônica porque fornece um fluxo de metal fundido excepcionalmente limpo, estável e precisamente controlado. Essa entrada líquida de alta qualidade é o pré-requisito essencial para o atomizador produzir de forma confiável os pós metálicos uniformes e esféricos necessários para aplicações avançadas como a manufatura aditiva.

O principal desafio na produção de pó é controlar a qualidade e a consistência. O papel do forno de indução é preparar perfeitamente o metal, garantindo sua pureza e estabilidade térmica, criando as condições ideais para o atomizador ultrassônico realizar sua função de criar gotículas perfeitamente uniformes.

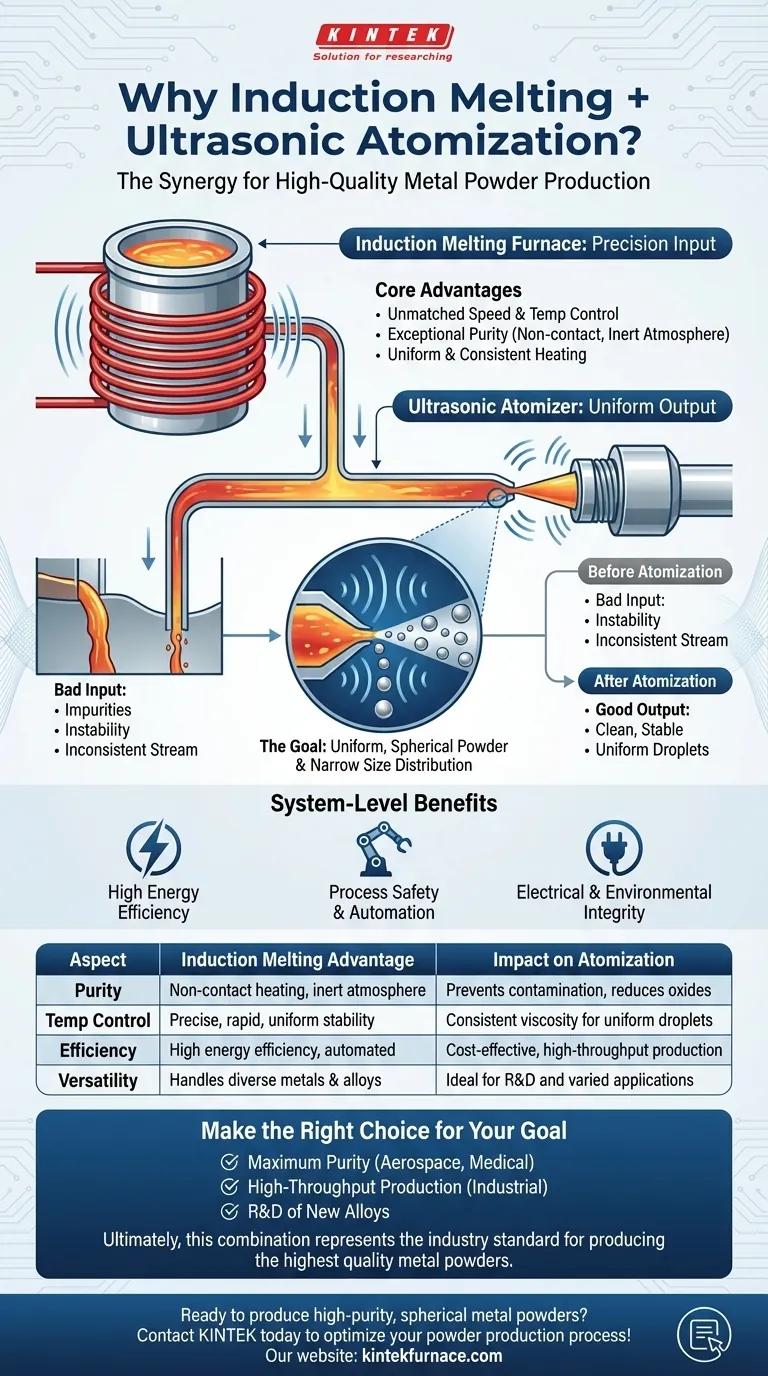

A Base: Por que a Qualidade do Metal Fundido é Fundamental

Para entender a sinergia entre essas duas tecnologias, devemos primeiro apreciar as demandas do processo de atomização. A qualidade final do pó é um reflexo direto da condição do metal fundido pouco antes de ser atomizado.

O Objetivo: Pó Uniforme e Esférico

Aplicações como impressão 3D, moldagem por injeção de metal e jatos térmicos dependem de pó com características muito específicas. As partículas devem ser altamente esféricas para garantir boa fluidez e densidade de empacotamento, e devem ter uma distribuição de tamanho estreita para resultados previsíveis e repetíveis.

O Desafio: Impurezas e Instabilidade

Qualquer instabilidade no fluxo de metal fundido causa estragos neste processo. Flutuações de temperatura alteram a viscosidade e a tensão superficial do metal, levando à formação inconsistente de gotículas. Da mesma forma, impurezas ou gases dissolvidos podem causar defeitos, partículas ocas ou "satélites"—partículas menores que se aderem a partículas maiores, arruinando a uniformidade.

Principais Vantagens da Fusão por Indução para Atomização

Um forno de indução não é apenas uma forma de fundir metal; é um instrumento de precisão projetado para superar esses desafios exatos. É superior a métodos mais antigos, como aquecimento por resistência ou chama, para esta tarefa específica.

Velocidade e Controle de Temperatura Incomparáveis

O aquecimento por indução é incrivelmente rápido, levando o metal ao seu ponto de fusão em minutos, em vez de horas. Mais importante, oferece controle preciso de temperatura.

Isso garante que o metal fundido alimentado ao atomizador seja mantido a uma temperatura constante, mantendo a viscosidade ideal para a criação consistente de gotículas.

Pureza e Limpeza Excepcionais

Esta é a vantagem mais crítica. O aquecimento por indução é um processo sem contato. Um campo eletromagnético aquece diretamente o metal dentro de um cadinho, o que significa que não há elementos de aquecimento ou chamas para introduzir contaminantes.

Além disso, o processo é facilmente realizado sob vácuo ou em uma atmosfera de gás inerte (como argônio). Isso evita que o metal fundido reaja com o oxigênio, eliminando óxidos que, de outra forma, contaminariam o pó final.

Aquecimento Uniforme e Consistente

O campo eletromagnético induz correntes em toda a carga metálica, resultando em um aquecimento extremamente uniforme. Isso elimina pontos quentes ou frios que poderiam interromper o fluxo laminar de metal fundido para o bico de atomização, garantindo um fluxo constante e previsível.

Versatilidade de Materiais

Os sistemas de indução são altamente eficazes na fusão de uma ampla gama de metais. Isso inclui materiais com alta condutividade térmica como cobre e prata, ou materiais voláteis como zinco e magnésio, que são difíceis de gerenciar com outros métodos de aquecimento.

Compreendendo os Benefícios em Nível de Sistema

Além do impacto direto na qualidade do pó, a combinação de um forno de indução com um atomizador traz vantagens operacionais significativas.

Alta Eficiência Energética

O aquecimento por indução é significativamente mais eficiente em termos de energia do que os fornos tradicionais, porque o calor é gerado diretamente dentro do material que está sendo fundido. Muito pouca energia é desperdiçada aquecendo o ambiente circundante.

Segurança e Automação do Processo

Como não há chamas abertas ou elementos de aquecimento externos, o processo é inerentemente mais seguro. Os sistemas de indução modernos também são totalmente automatizados, fornecendo resultados repetíveis e independentes do operador, essenciais para a produção industrial.

Integridade Elétrica e Ambiental

As fontes de alimentação de indução modernas baseadas em IGBT produzem muito baixa distorção harmônica. Isso significa que elas não "poluem" a rede elétrica da instalação nem interferem em outros equipamentos eletrônicos sensíveis — um fator crucial em um laboratório de alta tecnologia ou ambiente de produção. A ausência de combustão também significa zero emissões nocivas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar esta combinação de tecnologia é impulsionada pelos requisitos rigorosos de sua aplicação final.

- Se seu foco principal é a pureza máxima para aplicações críticas (aeroespacial, médica): O aquecimento sem contato e as capacidades de atmosfera inerte de um forno de indução são inegociáveis para prevenir a contaminação.

- Se seu foco principal é a produção de alto rendimento (soldagem industrial, revestimentos): A velocidade, a automação precisa e a eficiência energética da fusão por indução garantem um processo econômico e altamente repetível.

- Se seu foco principal é pesquisa e desenvolvimento de novas ligas: O controle do processo e a versatilidade para lidar com diversos materiais tornam essa combinação a plataforma ideal para experimentação.

Em última análise, a combinação de um forno de indução e um atomizador ultrassônico representa o padrão da indústria para a produção de pós metálicos da mais alta qualidade.

Tabela Resumo:

| Aspecto | Vantagem da Fusão por Indução | Impacto na Atomização |

|---|---|---|

| Pureza | Aquecimento sem contato, capacidade de atmosfera inerte | Previne contaminação, reduz óxidos para pó sem defeitos |

| Controle de Temperatura | Aquecimento preciso e rápido com estabilidade térmica uniforme | Viscosidade consistente para formação uniforme de gotículas |

| Eficiência | Alta eficiência energética com operação automatizada | Produção econômica e de alto rendimento |

| Versatilidade | Lida com uma ampla gama de metais, incluindo ligas de alta condutividade e voláteis | Ideal para P&D e diversas aplicações industriais |

Pronto para produzir pós metálicos esféricos de alta pureza para manufatura aditiva ou aplicações industriais? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por profundas capacidades de personalização para atender precisamente aos seus requisitos experimentais e de produção únicos. Entre em contato conosco hoje para discutir como nossos sistemas de fusão por indução podem otimizar seu processo de produção de pó!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem