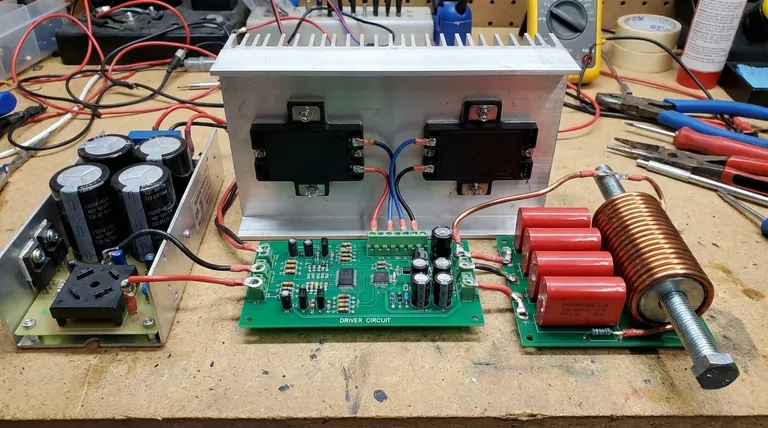

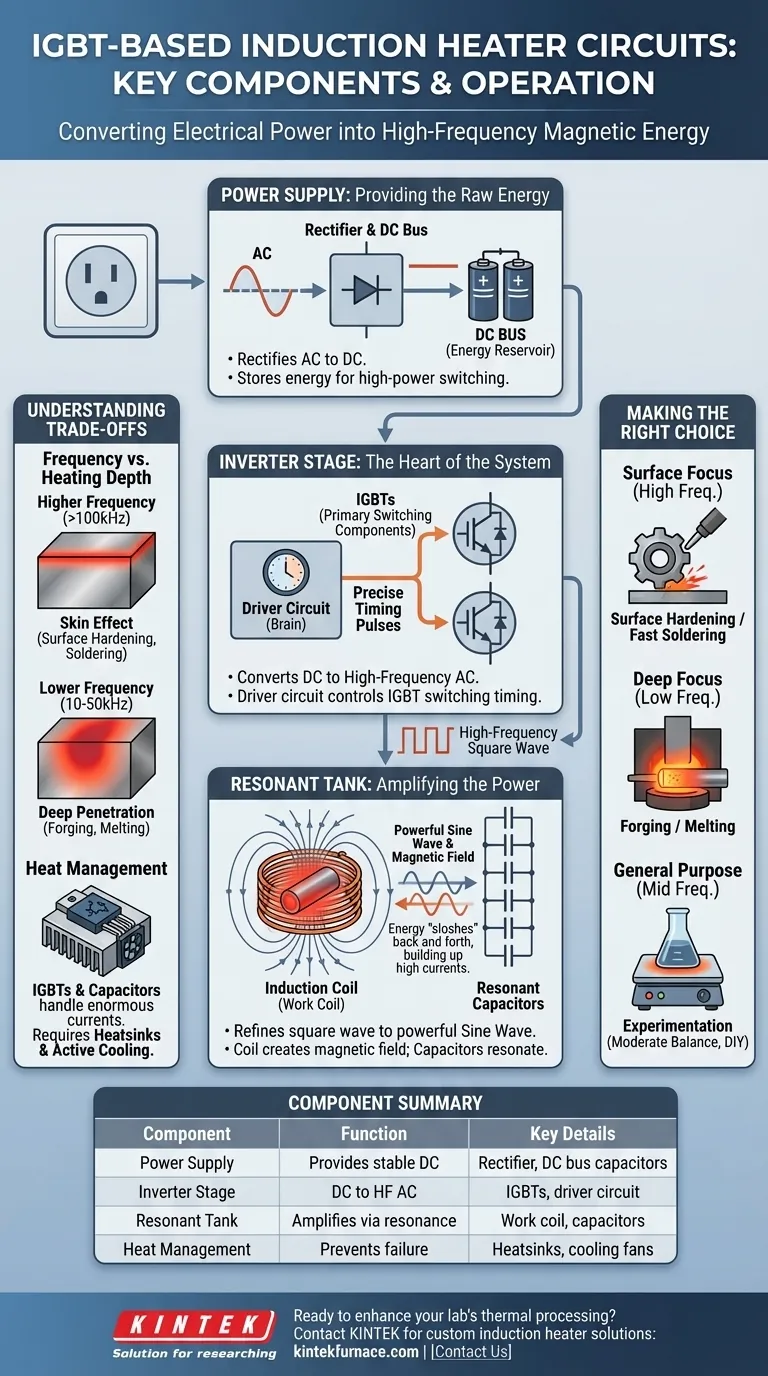

Em sua essência, um aquecedor por indução baseado em IGBT é um sistema que converte energia elétrica padrão em um sinal alternado de alta frequência e alta corrente. Os principais componentes são uma fonte de alimentação CC, um estágio inversor com IGBTs controlados por um circuito driver e um circuito "tanque" ressonante composto pela bobina de trabalho e capacitores.

Um aquecedor por indução não é apenas uma coleção de peças; é um sistema sintonizado. O objetivo é criar um campo magnético poderoso e oscilante, e a chave para conseguir isso de forma eficiente é fazer com que a bobina de trabalho e um banco de capacitores ressoem em uma frequência alta específica.

A Fonte de Alimentação: Fornecendo a Energia Bruta

Todo o processo começa com uma fonte de energia estável. Esta seção é responsável por receber energia da rede elétrica ou de uma bateria e condicioná-la para o inversor de alta frequência.

O Retificador e o Barramento CC

A maioria dos aquecedores por indução funciona internamente com corrente contínua (CC), mesmo que sejam conectados a uma tomada CA. A fonte de alimentação primeiro retifica a CA de entrada em CC.

Esta tensão CC é então armazenada em grandes capacitores, criando o que é conhecido como barramento CC. Este barramento atua como um reservatório de energia estável para a comutação de alta potência que se segue.

O Estágio Inversor: O Coração do Sistema

É aqui que a mágica acontece. A função do inversor é pegar a energia CC estável e "picá-la" em uma forma de onda CA de alta frequência.

Os IGBTs (Transistores Bipolares de Porta Isolada)

Os IGBTs são os principais componentes de comutação. Pense neles como chaves eletrônicas incrivelmente rápidas e robustas que podem lidar com enormes quantidades de energia.

Ao ligar e desligar milhares ou até centenas de milhares de vezes por segundo, eles fatiam a CC da fonte de alimentação em uma onda quadrada, que é o sinal CA fundamental.

O Circuito Driver

Os IGBTs não decidem quando ligar por conta própria. Eles são controlados por um circuito driver.

Este circuito é o "cérebro" que envia pulsos de temporização precisos para as portas dos IGBTs, dizendo-lhes exatamente quando abrir e fechar. O tempo desses pulsos determina a frequência de operação de todo o aquecedor.

O Tanque Ressonante: Amplificando a Potência

A onda quadrada dos IGBTs é funcional, mas não muito eficiente para aquecimento. O circuito do tanque ressonante refina essa saída bruta em uma onda senoidal poderosa e limpa e a entrega à peça de trabalho.

A Bobina de Indução (A Bobina de Trabalho)

Este é o componente que você vê enrolado no objeto metálico que está sendo aquecido. A bobina de trabalho serve a duas funções críticas.

Primeiro, é um indutor que, quando alimentado com CA de alta frequência, gera um campo magnético poderoso e em rápida mudança. Este campo é o que induz as correntes de aquecimento em sua peça de trabalho.

Segundo, é uma das metades do circuito do tanque ressonante. Sua indutância é um valor chave usado para calcular a frequência ressonante do circuito.

Os Capacitores Ressonantes

Emparelhado com a bobina de trabalho está um banco de capacitores de alta qualidade. Esses capacitores e a bobina formam um "circuito LC", também conhecido como tanque ressonante.

À medida que os IGBTs empurram energia para este tanque, ele começa a ressoar, muito parecido com empurrar uma criança em um balanço no momento certo. A energia oscila entre o campo magnético da bobina e os campos elétricos dos capacitores, acumulando correntes incrivelmente altas – muito mais altas do que a fonte de alimentação sozinha poderia fornecer.

Compreendendo as Compensações

Construir ou escolher um aquecedor por indução requer equilibrar vários fatores concorrentes. O projeto é uma série de escolhas de engenharia deliberadas.

Frequência vs. Profundidade de Aquecimento

Frequências mais altas tendem a aquecer apenas a superfície de um material condutor, um efeito conhecido como efeito pelicular. Isso é ideal para aplicações como endurecimento superficial ou soldagem.

Frequências mais baixas permitem que o campo magnético penetre mais profundamente no material, resultando em um aquecimento mais uniforme e completo. Isso é necessário para aplicações como forjamento ou fusão de um grande volume de metal.

Classificações de Componentes e Gerenciamento de Calor

As correntes no tanque ressonante podem ser enormes. Tanto os IGBTs quanto os capacitores ressonantes devem ser classificados para lidar com as altas tensões e correntes que experimentarão.

Além disso, os IGBTs geram calor residual significativo durante a comutação. Sem um dissipador de calor adequado e, muitas vezes, resfriamento ativo por ventoinha, eles superaquecerão rapidamente e falharão.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto ideal de um circuito de aquecedor por indução depende inteiramente de sua aplicação pretendida.

- Se seu foco principal é endurecimento superficial ou soldagem rápida: Você precisa de um circuito projetado para operação de alta frequência (por exemplo, >100 kHz) para concentrar energia na superfície da peça de trabalho.

- Se seu foco principal é forjamento ou fusão: Você precisa de um circuito mais robusto e de baixa frequência (por exemplo, 10-50 kHz) que possa conduzir altas correntes profundamente no material.

- Se seu foco principal é experimentação de uso geral: Um circuito com frequência moderada (50-100 kHz) oferece um bom equilíbrio e é o design mais comum para unidades DIY e de bancada.

Em última análise, um aquecedor por indução bem-sucedido é um sistema equilibrado onde cada componente é escolhido para apoiar o objetivo de ressonância controlada e de alta potência.

Tabela Resumo:

| Componente | Função | Detalhes Chave |

|---|---|---|

| Fonte de Alimentação | Fornece energia CC estável | Inclui retificador e capacitores de barramento CC |

| Estágio Inversor | Converte CC em CA de alta frequência | Usa IGBTs e circuito driver para comutação |

| Tanque Ressonante | Amplifica a potência via ressonância | Compreende bobina de trabalho e capacitores para aquecimento eficiente |

| Gerenciamento de Calor | Previne falha de componentes | Requer dissipadores de calor e resfriamento para IGBTs |

Pronto para aprimorar o processamento térmico do seu laboratório com um aquecedor por indução personalizado? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo aquecedores por indução baseados em IGBT adaptados para aplicações como endurecimento superficial, forjamento e fusão. Nossa linha de produtos, que inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de aquecimento com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho