Em sua essência, um forno de indução é considerado ideal para a fusão de alumínio devido à sua combinação única de alta eficiência energética, controle preciso de temperatura e sua capacidade de preservar a pureza do metal. Ao contrário dos métodos aquecidos por combustível, a indução gera calor diretamente dentro do próprio alumínio, minimizando o desperdício de energia e prevenindo a contaminação por subprodutos da combustão, o que é crucial para a produção de ligas de alta qualidade.

A verdadeira vantagem da tecnologia de indução para o alumínio não é apenas sua eficiência, mas sua capacidade de controle preciso. Esse controle combate diretamente a tendência natural do alumínio de oxidar, garantindo maior rendimento de metal e qualidade superior do produto final.

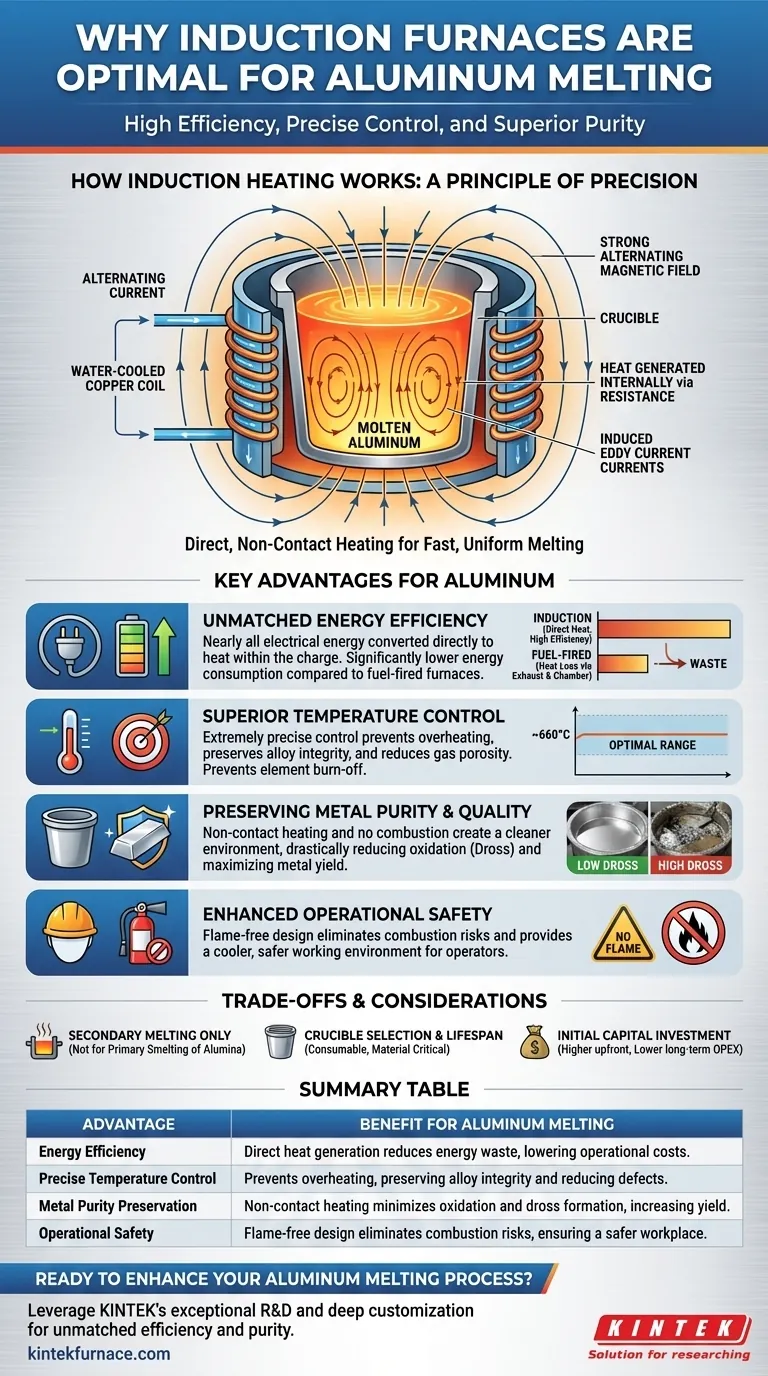

Como Funciona o Aquecimento por Indução: Um Princípio de Precisão

Um forno de indução não utiliza uma chama externa ou elemento de aquecimento para derreter o metal. Em vez disso, ele se baseia em um princípio fundamental da física para gerar calor a partir do próprio material.

O Mecanismo Central: Indução Eletromagnética

O forno consiste em um cadinho, que contém a carga de alumínio, cercado por uma bobina de cobre resfriada a água. Quando uma corrente alternada potente é passada por essa bobina, ela cria um campo magnético forte e rapidamente variável. Este campo magnético penetra no alumínio condutor dentro do cadinho, induzindo correntes elétricas poderosas (conhecidas como correntes parasitas ou de Foucault). A resistência natural do alumínio a essas correntes gera um calor imenso, fazendo com que ele derreta de forma rápida e eficiente.

Por Que Isso é Importante para o Alumínio

Este método de aquecimento sem contato é excepcionalmente adequado para o alumínio. Como o calor é gerado dentro do metal, o processo de fusão é incrivelmente rápido e uniforme. Isso evita pontos quentes que podem danificar o metal e garante que toda a carga atinja a temperatura alvo de forma consistente.

As Vantagens Chave para a Fusão de Alumínio

Várias características do alumínio tornam a indução um par tecnológico ideal. Os benefícios vão muito além da simples fusão e têm um impacto direto no custo operacional e na integridade do produto final.

Eficiência Energética Incomparável

A indução é um dos métodos de fusão mais eficientes em termos energéticos disponíveis. Quase toda a energia elétrica é convertida diretamente em calor dentro da carga de alumínio. Em contraste, os fornos aquecidos a combustível perdem uma quantidade significativa de energia aquecendo a câmara do forno, o ar circundante e através dos gases de exaustão. Essa eficiência direta se traduz em menor consumo de energia e custos operacionais reduzidos.

Controle de Temperatura Superior

O alumínio tem um ponto de fusão relativamente baixo (~660°C), mas sua qualidade se degrada rapidamente se for superaquecido. Temperaturas excessivas podem queimar elementos de liga caros e aumentar a porosidade gasosa na fundição final. Os sistemas de indução permitem um controle de temperatura extremamente preciso, garantindo que o banho fundido seja mantido na temperatura ideal sem flutuação.

Preservação da Pureza e Qualidade do Metal

O alumínio é altamente reativo com o oxigênio, especialmente em seu estado fundido. Essa reação forma óxido de alumínio, ou escória (dross), que representa uma perda direta de metal utilizável e pode introduzir impurezas na fusão. Como o aquecimento por indução não envolve combustão, ele cria um ambiente de fusão muito mais limpo com níveis mais baixos de oxigênio, reduzindo drasticamente a formação de escória e maximizando o rendimento do metal.

Segurança Operacional Aprimorada

Os fornos de indução eliminam a necessidade de armazenar combustíveis combustíveis no local. A ausência de chama aberta e gases de exaustão quentes cria um ambiente de trabalho mais seguro e fresco para os operadores.

Entendendo as Compensações e Considerações

Embora altamente eficaz, a tecnologia de indução não está isenta de seus requisitos operacionais e compensações específicas. Um entendimento claro desses pontos é crucial para uma implementação bem-sucedida.

Uma Distinção Crítica: Fusão vs. Fundição Primária

É importante esclarecer que os fornos de indução são usados para fusão secundária—derreter lingotes de alumínio existentes, sucata e retornos para criar ligas ou peças fundidas. Eles não são usados para produção primária, que é o processo de fundir alumina (óxido de alumínio) em alumínio puro. Esse processo, conhecido como processo Hall–Héroult, depende da eletrólise.

Seleção e Vida Útil do Cadinho

O cadinho é um componente crítico que contém o alumínio fundido. Ele deve ser feito de um material, como grafite ou um compósito cerâmico especializado, que possa suportar altas temperaturas e não seja reativo com a liga de alumínio. O cadinho é um item consumível, e sua seleção e vida útil são um fator chave nos cronogramas de manutenção e custos operacionais.

Investimento de Capital Inicial

O custo inicial de um sistema de forno de indução pode ser maior do que o de um forno convencional aquecido a combustível. No entanto, esse investimento inicial é frequentemente compensado por custos operacionais mais baixos a longo prazo devido à maior eficiência energética, maior rendimento de metal e manutenção reduzida.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de fusão correta depende de seus objetivos de produção específicos. Um forno de indução é uma escolha estratégica quando o controle do processo e a qualidade do material são primordiais.

- Se seu foco principal são ligas de alta pureza e rendimento máximo: O controle preciso de temperatura e o ambiente de baixa oxidação de um forno de indução são incomparáveis.

- Se seu foco principal é a eficiência energética e custos operacionais mais baixos: O método de aquecimento direto da indução oferece economias significativas a longo prazo em comparação com a maioria das alternativas aquecidas a combustível.

- Se seu foco principal é a flexibilidade operacional e um ambiente de trabalho limpo: A natureza compacta e sem chama dos sistemas de indução simplifica a instalação e melhora significativamente a segurança no local de trabalho.

Em última análise, escolher um forno de indução é um investimento no controle, qualidade e eficiência de longo prazo do seu processo de fusão de alumínio.

Tabela Resumo:

| Vantagem | Benefício para a Fusão de Alumínio |

|---|---|

| Eficiência Energética | A geração direta de calor reduz o desperdício de energia, diminuindo os custos operacionais. |

| Controle Preciso de Temperatura | Evita o superaquecimento, preservando a integridade da liga e reduzindo defeitos. |

| Preservação da Pureza do Metal | O aquecimento sem contato minimiza a oxidação e a formação de escória, aumentando o rendimento. |

| Segurança Operacional | O design sem chama elimina riscos de combustão, garantindo um local de trabalho mais seguro. |

Pronto para aprimorar seu processo de fusão de alumínio? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos fornos de indução podem oferecer eficiência e pureza inigualáveis para suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5