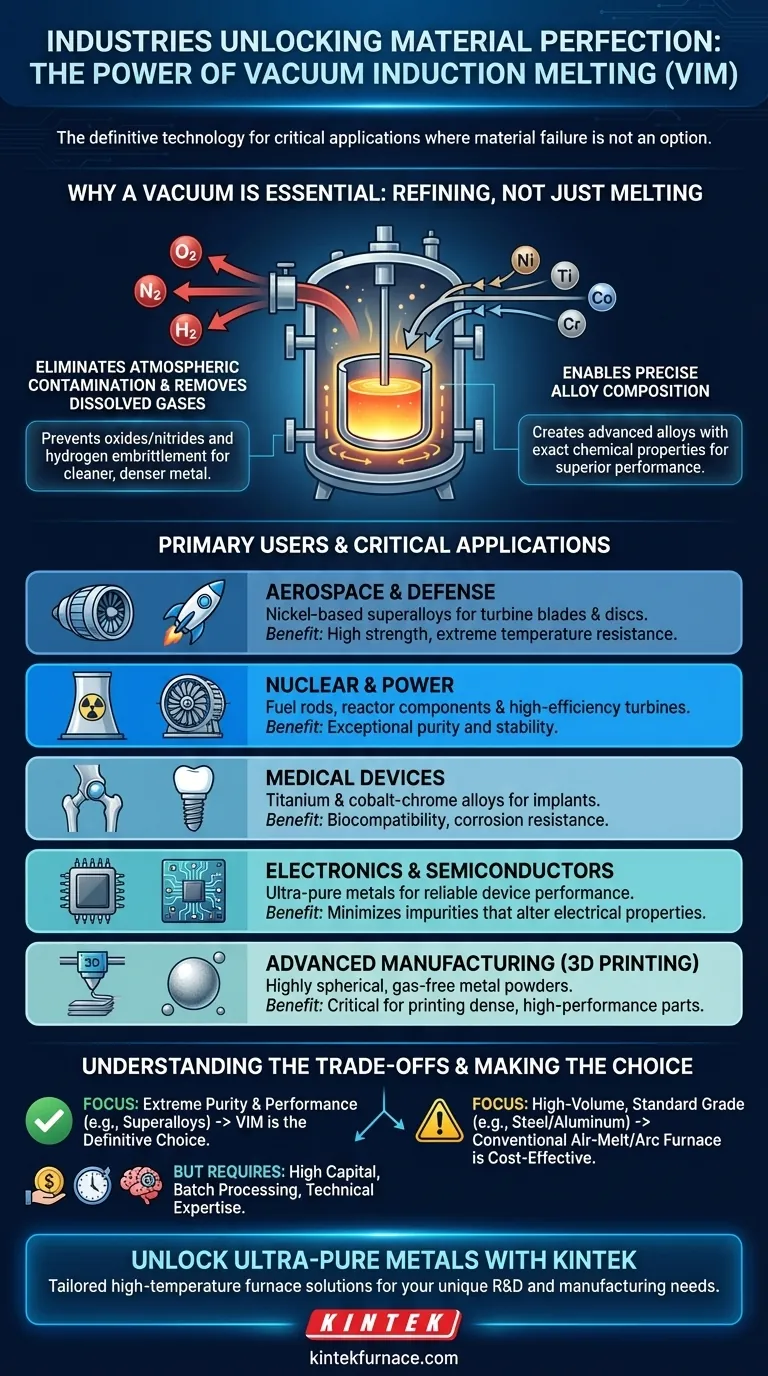

Em sua essência, a fusão por indução a vácuo (VIM) é a tecnologia de escolha para indústrias onde a falha de material não é uma opção. Os principais usuários são os setores aeroespacial, nuclear, médico e de eletrônicos de ponta, que dependem do VIM para criar as superligas e metais especiais de altíssimo desempenho e pureza necessários para seus componentes mais críticos.

A percepção crucial é que um forno VIM não serve apenas para fundir metal; ele serve para refiná-lo em um ambiente controlado. O vácuo é a chave, pois remove impurezas atmosféricas e gases dissolvidos, permitindo a criação de ligas com propriedades impossíveis de serem alcançadas com técnicas de fusão convencionais.

Por que um Ambiente a Vácuo é Essencial

A característica definidora de um forno VIM é sua capacidade de fundir materiais dentro de uma câmara de vácuo. Este não é um detalhe arbitrário – é a razão central para seu uso na fabricação de alto risco.

Eliminação da Contaminação Atmosférica

A atmosfera padrão contém cerca de 21% de oxigênio e 78% de nitrogênio. Ao fundir metais reativos como o titânio ou superligas, esses gases se combinam prontamente com o metal fundido, formando óxidos e nitretos.

Essas impurezas criam defeitos microscópicos que degradam severamente a resistência, ductilidade e resistência à fadiga do material, tornando-o inadequado para aplicações exigentes.

Remoção de Gases Dissolvidos

Metais fundidos podem conter gases dissolvidos, particularmente hidrogênio, que ficam aprisionados à medida que o metal se solidifica. Isso leva à fragilização por hidrogênio, uma condição que pode causar falhas catastróficas e frágeis sob estresse.

O vácuo remove ativamente esses gases dissolvidos do banho fundido, resultando em um produto final mais limpo, denso e muito mais confiável.

Permitindo uma Composição Precisa da Liga

Ao começar com um ambiente limpo e livre de gases, os metalurgistas podem introduzir quantidades precisas de elementos de liga. Isso permite a criação de ligas avançadas com composições químicas exatas, garantindo que suas características de desempenho atendam às rigorosas especificações de design.

Indústrias Principais e Suas Demandas

A necessidade de integridade material absoluta conecta diretamente indústrias específicas à tecnologia VIM. Cada setor aproveita as capacidades do forno para resolver um conjunto único de desafios de engenharia.

Aeroespacial e Defesa

Este é o maior usuário da tecnologia VIM. É usada para produzir superligas à base de níquel para pás de turbinas de motores a jato, discos e outros componentes que devem suportar temperaturas extremas e estresse mecânico.

A confiabilidade fornecida pelo VIM é inegociável para a fabricação de peças para aeronaves, mísseis e foguetes.

Geração Nuclear e de Energia

A indústria nuclear exige materiais com pureza e estabilidade excepcionais para aplicações como varetas de combustível e componentes de reatores. A geração de energia utiliza ligas produzidas por VIM para turbinas a gás e a vapor de alta eficiência.

Fabricação de Dispositivos Médicos

Implantes médicos, como quadris artificiais, fixadores de coluna e pinos dentários, são frequentemente feitos de titânio ou ligas de cobalto-cromo.

O VIM é essencial para produzir esses materiais com a extrema pureza e biocompatibilidade necessárias para prevenir a rejeição pelo corpo humano.

Eletrônicos e Semicondutores

A fabricação de semicondutores e componentes eletrônicos avançados requer metais e ligas ultrapuras. Mesmo impurezas minúsculas podem alterar as propriedades elétricas e causar falha do dispositivo. O VIM é usado para refinar esses materiais de alta pureza.

Manufatura Avançada

Uma aplicação crescente é a produção de pós metálicos altamente esféricos e livres de gases para manufatura aditiva (impressão 3D). A qualidade dos pós produzidos por VIM é crítica para a impressão de peças densas e de alto desempenho.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia VIM não é uma solução universal. Sua natureza especializada vem com desvantagens significativas que limitam seu uso a aplicações específicas.

Altos Custos de Capital e Operação

Os fornos VIM são sistemas complexos que envolvem bombas de vácuo, fontes de alimentação e sistemas de controle sofisticados. Eles são caros para comprar, operar e manter em comparação com os fornos de fusão a ar padrão.

Limitações de Processamento em Lote

O processo de criação de vácuo, fusão, refino e fundição é inerentemente uma operação em lote. Isso torna o VIM menos eficiente para a produção contínua e de alto volume de metais de grau comum, como aço padrão ou alumínio.

Especialização Técnica Necessária

Operar um forno VIM com segurança e eficácia requer metalurgistas e técnicos altamente qualificados. O processo é muito mais complexo do que simplesmente fundir metal em um cadinho aberto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de fusão depende inteiramente da qualidade exigida do produto final e das restrições econômicas do projeto.

- Se seu foco principal é a pureza e o desempenho extremos do material: O VIM é a escolha definitiva para criar superligas ou metais especiais para aplicações críticas onde a falha é inaceitável.

- Se seu foco principal é a fundição de metais de alto volume e grau padrão: Um forno de indução de fusão a ar convencional ou um forno de arco elétrico é muito mais econômico e apropriado.

- Se seu foco principal é o refino de metais preciosos: O VIM oferece rendimento e pureza superiores para materiais como ouro e platina, justificando seu custo ao minimizar perdas e maximizar a qualidade.

Em última análise, o uso de um forno de indução a vácuo é uma escolha deliberada impulsionada pela demanda intransigente por perfeição material.

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios do Material |

|---|---|---|

| Aeroespacial e Defesa | Pás de turbinas de motores a jato, discos | Alta resistência, resistência a temperaturas extremas |

| Nuclear e Energia | Varetas de combustível, componentes de reatores | Pureza e estabilidade excepcionais |

| Médica | Implantes (quadris, fixadores de coluna) | Biocompatibilidade, resistência à corrosão |

| Eletrônica | Semicondutores, componentes | Metais ultrapuros para desempenho confiável |

| Manufatura Avançada | Pós metálicos para impressão 3D | Pós esféricos e sem gases para peças densas |

Desbloqueie o Poder dos Metais Ultrapuros com KINTEK

Você está nas indústrias aeroespacial, nuclear, médica, eletrônica ou de manufatura avançada? Aproveitando uma P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja para produzir superligas, refinar metais especiais ou criar materiais de alta pureza, nossos fornos VIM entregam desempenho e confiabilidade incomparáveis.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a qualidade e a eficiência do seu material —Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho