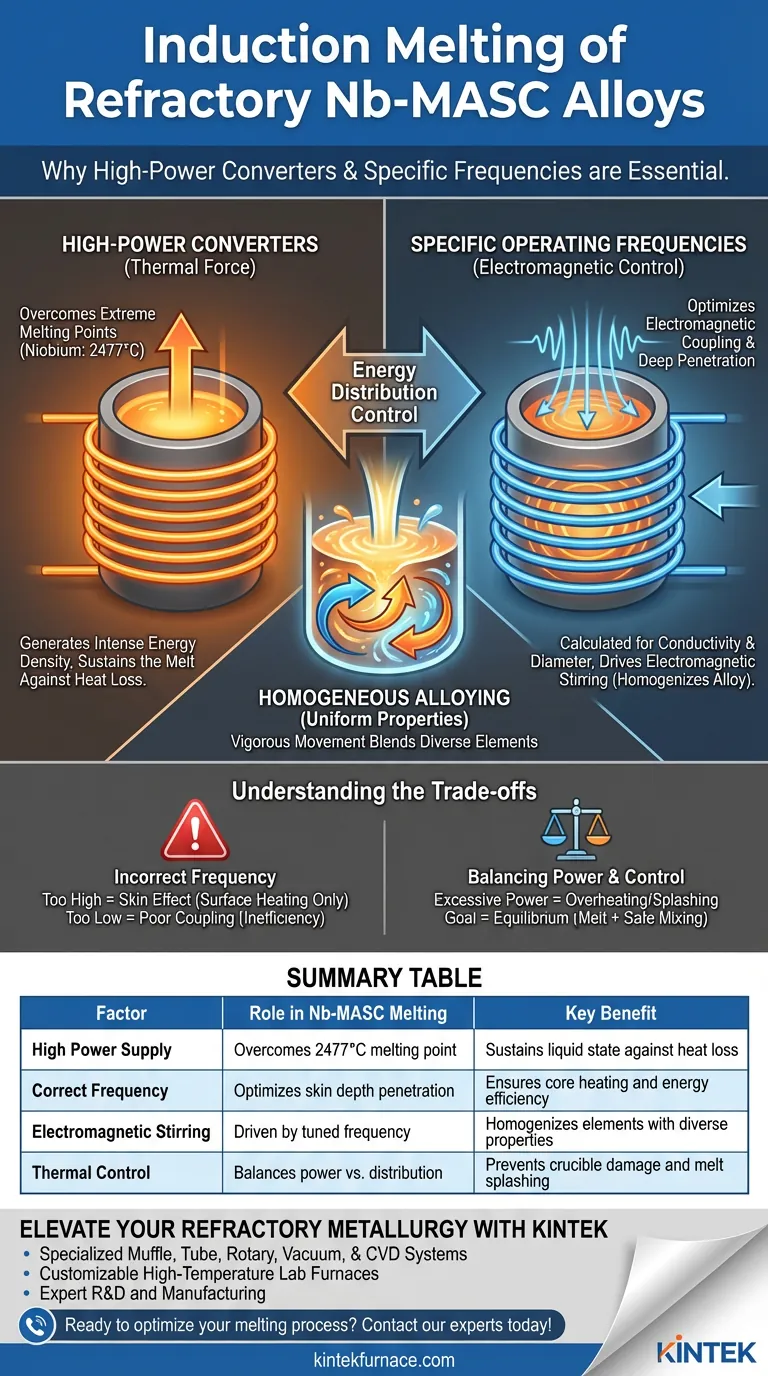

O processamento bem-sucedido de ligas Nb-MASC depende de conversores de alta potência para superar o ponto de fusão extremo do nióbio (2477°C). Simultaneamente, é necessária uma seleção precisa da frequência de operação para otimizar o acoplamento eletromagnético com base na condutividade e diâmetro do material, garantindo que o calor penetre o suficiente para impulsionar a agitação necessária para uma liga uniforme.

A fusão de ligas refratárias não se trata apenas de atingir altas temperaturas; trata-se de controlar a distribuição de energia. Alta potência supera os limiares térmicos, enquanto a frequência correta garante que o campo magnético penetre efetivamente no material para impulsionar a agitação necessária para uma liga homogênea.

O Papel da Alta Potência na Fusão Refratária

Superando Limiares Térmicos Extremos

Metais refratários como o nióbio apresentam um desafio térmico significativo devido aos seus altos pontos de fusão. O nióbio especificamente requer temperaturas que chegam a 2477°C para transitar para o estado líquido.

Fontes de alimentação de indução de alta potência são essenciais para gerar a intensa densidade de energia necessária para atingir essas temperaturas. Sistemas de menor potência simplesmente não conseguem superar as perdas de calor inerentes a essas faixas extremas.

Sustentando a Fusão

Atingir o ponto de fusão é apenas o primeiro passo. Alta potência garante que o sistema possa sustentar a temperatura de fusão por tempo suficiente para o processamento. Essa entrada constante de energia combate a perda de calor radiante, mantendo o metal em um estado líquido maleável.

A Ciência da Seleção de Frequência

Otimizando o Acoplamento Eletromagnético

A seleção de frequência não é arbitrária; deve ser calculada com base na condutividade elétrica e no diâmetro do material de carga.

A correspondência da frequência com esses parâmetros físicos atinge a eficiência ideal de acoplamento eletromagnético. Isso garante que a quantidade máxima de energia seja transferida da bobina de indução para a carga, em vez de ser desperdiçada.

Garantindo Penetração Profunda

A frequência de operação dita a "profundidade de penetração da corrente", ou quão profundamente a corrente induzida penetra no metal.

Para ligas Nb-MASC, a frequência deve ser ajustada para garantir que a potência penetre profundamente na carga. Se a frequência estiver incorreta, o aquecimento pode ser superficial, deixando o núcleo do material sólido ou semissólido.

Impulsionando a Agitação Eletromagnética

Talvez a função mais crítica da frequência neste contexto seja seu impacto na mistura.

As ligas Nb-MASC consistem em elementos com propriedades físicas significativamente diferentes. Para misturar esses elementos diversos em uma liga uniforme, a fusão requer movimento vigoroso.

Uma frequência otimizada induz fortes forças de agitação eletromagnética. Essa ação de agitação natural homogeneíza a fusão, garantindo que todos os elementos sejam totalmente ligados e que o material final tenha propriedades consistentes em toda a sua extensão.

Entendendo as Compensações

O Risco de Frequência Incorreta

Se a frequência selecionada for muito alta, o "efeito pelicular" se torna muito pronunciado. A corrente flui apenas na superfície, aquecendo o exterior rapidamente enquanto deixa o centro frio e impedindo a agitação eficaz.

Inversamente, uma frequência muito baixa para o diâmetro da carga pode resultar em mau acoplamento. O campo magnético pode passar pelo material sem induzir corrente suficiente, levando a ineficiências drásticas e incapacidade de fundir a carga.

Equilibrando Potência e Controle

Embora alta potência seja necessária, potência excessiva sem controle de frequência adequado pode levar ao superaquecimento do cadinho ou respingos turbulentos da fusão.

O objetivo é encontrar o equilíbrio onde a potência seja suficiente para fundir o nióbio, mas a frequência gerencie a distribuição dessa energia para misturar a liga com segurança.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o sistema de indução correto requer o equilíbrio entre capacidade térmica bruta e controle preciso de mistura.

- Se seu foco principal é a uniformidade da liga: Priorize a seleção de frequência com base no diâmetro e condutividade da carga para maximizar o efeito de agitação eletromagnética.

- Se seu foco principal é atingir o estado líquido: Priorize a capacidade de alta potência para garantir que você possa superar o limiar de fusão de 2477°C do nióbio.

A combinação correta de potência e frequência transforma o processo de fusão de uma luta térmica em uma operação metalúrgica controlada e precisa.

Tabela Resumo:

| Fator | Papel na Fusão de Nb-MASC | Benefício Principal |

|---|---|---|

| Fonte de Alta Potência | Supera o ponto de fusão de 2477°C | Sustenta o estado líquido contra a perda de calor |

| Frequência Correta | Otimiza a penetração da profundidade de pele | Garante aquecimento do núcleo e eficiência energética |

| Agitação Eletromagnética | Impulsionada por frequência ajustada | Homogeneíza elementos com propriedades diversas |

| Controle Térmico | Equilibra potência vs. distribuição | Previne danos ao cadinho e respingos da fusão |

Eleve Sua Metalurgia Refratária com a KINTEK

A precisão na fusão por indução é a diferença entre uma fusão falha e uma liga de alto desempenho. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis projetados para lidar com as demandas extremas de materiais como Nb-MASC.

Se você precisa atingir limiares de temperatura precisos ou agitação eletromagnética otimizada, nossos sistemas fornecem o controle que você precisa para resultados metalúrgicos superiores.

Pronto para otimizar seu processo de fusão? Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos exclusivos de laboratório!

Guia Visual

Referências

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as principais vantagens de usar fornos de indução para fundição de metais? Aumente a Eficiência e a Qualidade na Sua Fundição

- Por que os fornos de indução são preferidos para aplicações de fusão de cobre? Alcance Alta Eficiência e Qualidade Superior

- Quais benefícios ambientais o aquecimento por indução proporciona? Alcance um Aquecimento Industrial Limpo e Eficiente

- Qual é o papel do circuito de controle em um aquecedor por indução? Desbloqueie Precisão e Eficiência em Seu Processo de Aquecimento

- Qual é o papel principal de um forno de indução a vácuo para aço TWIP? Garante Pureza e Precisão Química

- Quais são as limitações da fusão tradicional de titânio? Superando a ineficiência em fornos a vácuo e de indução

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é um forno de indução IGBT? Desbloqueie Eficiência Superior de Fusão e Controle