Em essência, os fornos de indução são preferidos para a fusão de cobre porque oferecem uma combinação única de alta eficiência, controle preciso de temperatura e qualidade metalúrgica superior. Este método gera calor diretamente dentro do próprio cobre, minimizando o desperdício de energia, reduzindo a perda de metal valioso por oxidação e prevenindo a contaminação de fontes de combustível externas.

A fusão de um metal de alto valor e altamente condutor como o cobre apresenta um conjunto distinto de desafios. A superioridade dos fornos de indução reside não em uma única característica, mas em como seu princípio de funcionamento fundamental resolve diretamente esses desafios, levando a vantagens financeiras, operacionais e de qualidade significativas.

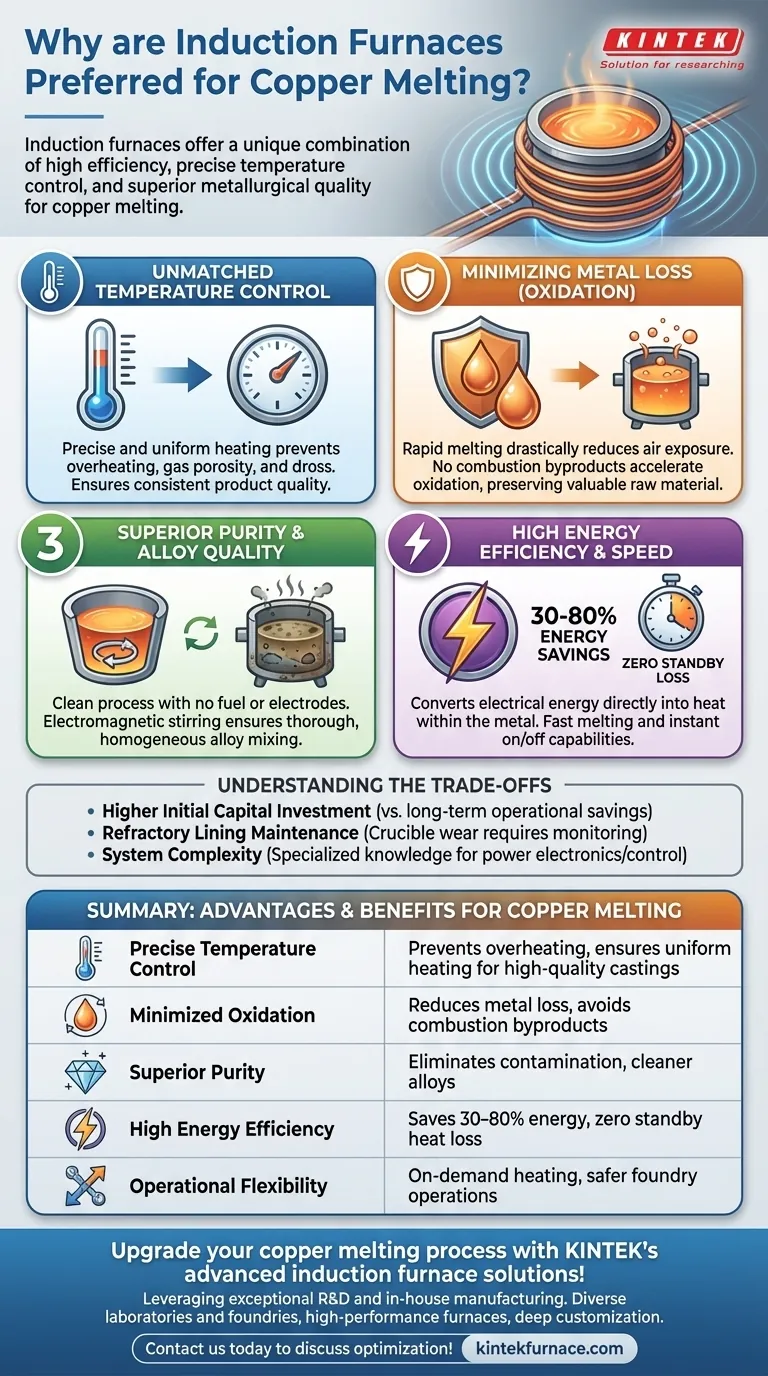

As Principais Vantagens da Indução para a Fusão de Cobre

A abordagem da tecnologia de indução para aquecimento é fundamentalmente diferente dos fornos tradicionais a combustível ou de resistência, e essa diferença é a chave para seu sucesso com o cobre.

Controle de Temperatura e Consistência Inigualáveis

O processo funciona usando um campo eletromagnético para induzir uma corrente elétrica diretamente dentro do cobre, fazendo com que ele aqueça de dentro para fora. Isso permite um controle de temperatura extremamente preciso e uniforme, o que é crítico para prevenir o superaquecimento, a porosidade gasosa e a formação de óxidos indesejados (escória).

Este nível de controle garante que o produto fundido final atenda às especificações exatas, seja uma peça pequena e personalizada ou uma grande estrutura de bronze.

Minimizando a Perda de Metal (Oxidação)

Em fornos convencionais, o cobre fundido é exposto ao calor e ao oxigênio atmosférico por longos períodos, levando a uma perda significativa de metal por oxidação.

Os fornos de indução fundem o cobre muito rapidamente, reduzindo drasticamente o tempo em que o metal fundido é exposto ao ar. Como o calor é gerado internamente, não há subprodutos da combustão para acelerar a oxidação, preservando mais do seu valioso material bruto.

Pureza Superior e Qualidade da Liga

Fornos tradicionais introduzem o risco de contaminação por combustível, gases de combustão ou eletrodos degradados.

A fusão por indução é um processo excepcionalmente limpo. Sem combustível ou eletrodos envolvidos, não há elementos externos para contaminar a fusão. O campo eletromagnético também cria uma ação de agitação natural, garantindo que as ligas sejam misturadas de forma completa e homogênea para uma qualidade consistente.

Alta Eficiência Energética e Velocidade

Fornos a combustível perdem uma quantidade tremenda de calor para o ambiente circundante e exigem um tempo significativo para atingir a temperatura.

Os fornos de indução são altamente eficientes, convertendo uma grande porcentagem da energia elétrica diretamente em calor dentro do metal. Eles oferecem economia de energia de 30% a 80% em relação aos métodos tradicionais e apresentam perda de calor em standby zero, pois podem ser ligados e desligados quase instantaneamente.

Compreendendo as Desvantagens

Embora a fusão por indução seja altamente vantajosa, é importante considerar o quadro completo para uma avaliação técnica equilibrada.

Alto Investimento de Capital Inicial

O custo inicial de um sistema de forno de indução, incluindo a fonte de alimentação, bobinas e sistema de resfriamento, é tipicamente maior do que o de um forno simples a combustível. Esta é uma desvantagem clássica de maior despesa de capital para uma despesa operacional de longo prazo significativamente menor.

Revestimento Refratário e Manutenção

O cadinho (ou revestimento refratário) que contém o metal fundido é um componente crítico que se desgasta com o tempo e requer monitoramento cuidadoso e substituição periódica. A condição do revestimento é primordial tanto para a segurança quanto para a eficiência operacional.

Complexidade do Sistema

A eletrônica de potência e os sistemas de controle de um forno de indução são mais complexos do que um queimador a gás simples. Isso pode exigir conhecimento mais especializado para solução de problemas e manutenção em comparação com tipos de fornos mais antigos e mecanicamente mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Seus objetivos específicos determinarão como você pesa os benefícios da fusão por indução.

- Se seu foco principal é a eficiência de custos e alto rendimento: As rápidas taxas de fusão e as substanciais economias de energia tornam a indução um investimento financeiro superior a longo prazo.

- Se seu foco principal são ligas de alta pureza e qualidade de fundição: O controle preciso de temperatura e a natureza livre de contaminantes da fusão por indução são inegociáveis para atender a rigorosos padrões metalúrgicos.

- Se seu foco principal é a flexibilidade operacional e a segurança no local de trabalho: O aquecimento sob demanda e a eliminação completa de riscos de combustível combustível tornam a indução a escolha ideal para uma fundição moderna e adaptável.

Em última análise, escolher um forno de indução é uma decisão estratégica para investir em um processo que produz um produto final mais limpo, mais consistente e mais lucrativo.

Tabela Resumo:

| Vantagem | Benefício para a Fusão de Cobre |

|---|---|

| Controle Preciso de Temperatura | Previne o superaquecimento e garante aquecimento uniforme para fundições de alta qualidade |

| Oxidação Minimizada | Reduz a perda de metal fundindo rapidamente e evitando subprodutos da combustão |

| Pureza Superior | Elimina a contaminação de fontes externas para ligas mais limpas |

| Alta Eficiência Energética | Economiza 30-80% de energia com perda de calor em standby zero e fusão rápida |

| Flexibilidade Operacional | Permite aquecimento sob demanda e operações de fundição mais seguras e adaptáveis |

Atualize seu processo de fusão de cobre com as soluções avançadas de fornos de indução da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios e fundições fornos de alto desempenho adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Experimente maior eficiência, pureza e economia de custos — entre em contato conosco hoje para discutir como podemos otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear