As principais vantagens dos fornos de indução para a fundição de metais são sua eficiência excepcional, controle de precisão e capacidade de produzir ligas limpas e de alta qualidade. Esta tecnologia utiliza aquecimento eletromagnético para fundir o metal mais rapidamente e com menor consumo de energia do que os métodos tradicionais a combustível, resultando em economias significativas nos custos operacionais e integridade superior do produto final.

O valor central da fusão por indução não é apenas aquecer o metal; é alcançar um nível de controle sobre todo o processo de fusão — desde a temperatura e a química da liga até a pureza — que é fundamental para a fundição moderna e de alta qualidade.

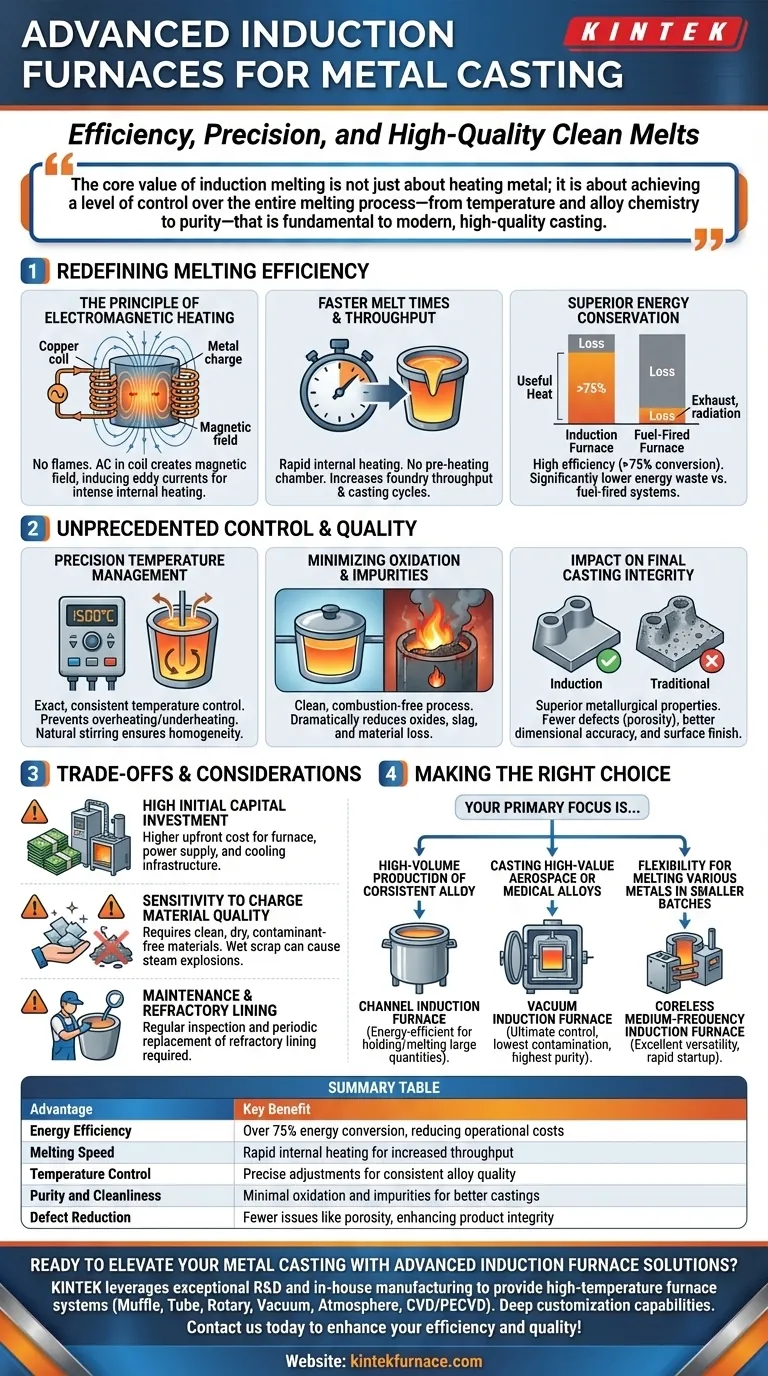

Como os Fornos de Indução Redefinem a Eficiência da Fusão

A eficiência de um forno de indução decorre diretamente do seu método exclusivo de aquecimento, que é fundamentalmente diferente dos sistemas convencionais baseados em combustão.

O Princípio do Aquecimento Eletromagnético

Um forno de indução opera sem chamas ou elementos de aquecimento externos. Em vez disso, uma corrente alternada potente é passada através de uma bobina de cobre, criando um forte campo magnético.

Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), diretamente na própria carga de metal. A resistência elétrica natural do metal faz com que essas correntes gerem calor intenso e rápido, derretendo-o de dentro para fora.

Tempos de Fusão e Vazão Mais Rápidos

Como o calor é gerado diretamente dentro do metal, o processo de fusão é extremamente rápido e eficiente. Não há necessidade de primeiro aquecer uma câmara e depois transferir esse calor para a carga.

Essa capacidade de fusão rápida aumenta significativamente a vazão da fundição, permitindo mais ciclos de vazamento por turno em comparação com métodos convencionais mais lentos.

Conservação Superior de Energia

Os fornos de indução apresentam alta eficiência energética, convertendo frequentemente mais de 75% de sua energia elétrica diretamente em calor útil no metal.

Isso contrasta fortemente com os fornos a combustível, onde uma quantidade substancial de energia é perdida para o ambiente através dos gases de exaustão e da radiação de calor das paredes do forno.

Alcançando Controle e Qualidade Sem Precedentes

Os benefícios da indução vão além da velocidade e da eficiência. O processo oferece um nível de controle que se traduz diretamente em peças fundidas de maior qualidade.

Gerenciamento de Temperatura de Precisão

Os sistemas de indução permitem um controle de temperatura exato e consistente. A entrada de energia pode ser ajustada instantaneamente para manter o banho fundido na temperatura precisa exigida para uma liga e processo de fundição específicos.

Isso evita o superaquecimento, que pode queimar elementos de liga valiosos, e o subaquecimento, que pode levar a defeitos de fundição. O campo eletromagnético também cria uma ação de agitação natural, garantindo temperatura e composição química homogêneas em toda a fusão.

Minimizando Oxidação e Impurezas

Como não há combustão, o processo é inerentemente mais limpo. A fusão não é exposta aos subprodutos da queima de combustível, como enxofre ou outros contaminantes.

Este ambiente de fusão limpo reduz drasticamente a formação de óxidos e escória, levando a menos perda de material e um metal final mais puro para a fundição.

O Impacto na Integridade Final da Fundição

A combinação de controle preciso de temperatura e um ambiente de fusão limpo resulta em peças fundidas com propriedades metalúrgicas superiores.

As fundições experimentam menos defeitos, como porosidade, maior precisão dimensional e um melhor acabamento superficial, o que frequentemente reduz a necessidade de operações de usinagem secundária extensas e caras.

Entendendo os Compromissos e Considerações

Embora altamente vantajosa, a tecnologia de indução não é uma solução universal. Uma compreensão clara de seus requisitos é essencial para uma implementação bem-sucedida.

Alto Investimento de Capital Inicial

A principal barreira para a adoção é o custo. Os sistemas de forno de indução, incluindo suas fontes de alimentação e infraestrutura de resfriamento, representam um investimento de capital inicial significativamente maior em comparação com fornos simples a combustível.

Sensibilidade à Qualidade do Material de Carga

O desempenho de um forno de indução é sensível à qualidade da sucata ou do material de carga usado. Os materiais devem estar limpos, secos e livres de contaminantes não metálicos para garantir uma fusão segura e eficiente. Sucata úmida ou oleosa pode causar explosões perigosas de vapor.

Manutenção e Revestimento Refratário

O revestimento refratário que contém o metal fundido é um componente crítico que requer inspeção regular e substituição periódica. A vida útil deste revestimento é um fator operacional chave, e sua manutenção requer conhecimento especializado.

Fazendo a Escolha Certa para Sua Operação

A decisão de usar um forno de indução deve ser impulsionada por seus objetivos de produção específicos, os tipos de metais com os quais você trabalha e seus requisitos de qualidade.

- Se seu foco principal for a produção de alto volume de uma liga consistente: Um forno de indução de canal (channel induction furnace) é frequentemente a opção mais eficiente em termos de energia para armazenar e fundir grandes quantidades.

- Se seu foco principal for a fundição de ligas de alto valor para aeroespacial ou médica: Um forno de indução a vácuo (vacuum induction furnace) oferece o controle máximo sobre a contaminação atmosférica, garantindo a mais alta pureza possível.

- Se seu foco principal for flexibilidade para fundir vários metais em lotes menores: Um forno de indução sem núcleo (coreless induction furnace) de média frequência oferece excelente versatilidade e partida rápida para trabalhos diversos de fundição de serviço.

Em última análise, o investimento em tecnologia de indução é uma decisão estratégica que eleva o controle sobre a variável mais crítica na fundição: a qualidade do seu metal fundido.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Eficiência Energética | Mais de 75% de conversão de energia, reduzindo custos operacionais |

| Velocidade de Fusão | Aquecimento interno rápido para aumento da vazão |

| Controle de Temperatura | Ajustes precisos para qualidade de liga consistente |

| Pureza e Limpeza | Oxidação e impurezas mínimas para melhores peças fundidas |

| Redução de Defeitos | Menos problemas como porosidade, aumentando a integridade do produto |

Pronto para elevar sua fundição de metais com soluções avançadas de fornos de indução? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura adaptados para indústrias como aeroespacial, automotiva e médica. Nossa linha de produtos, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem