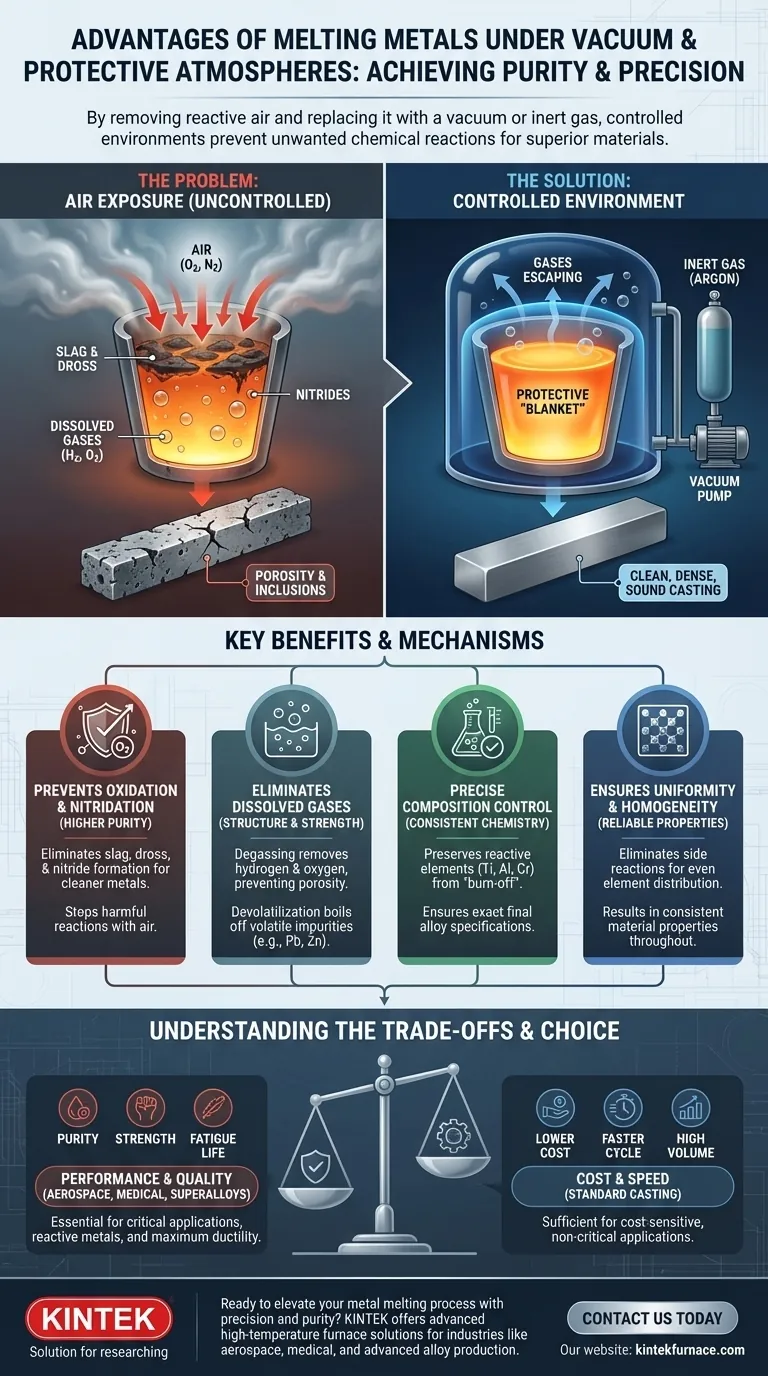

Fundir metais em um ambiente controlado visa fundamentalmente alcançar pureza e precisão. Ao remover o ar reativo e substituí-lo por vácuo ou um gás inerte, o processo previne reações químicas indesejadas. Isso leva a materiais mais limpos, fortes e confiáveis, reduzindo a oxidação, diminuindo o teor de gases dissolvidos, removendo impurezas voláteis e garantindo um controle preciso sobre a química final da liga.

Em sua essência, a fusão em vácuo ou atmosfera protetora é uma estratégia para eliminar as reações químicas descontroladas que ocorrem quando o metal fundido é exposto ao ar. Esse controle previne a contaminação, remove impurezas e garante que o material final atenda a especificações rigorosas de desempenho e qualidade.

A Base: Prevenção de Reações Indesejadas

O objetivo principal da fusão em atmosfera controlada é isolar o metal fundido dos gases quimicamente reativos presentes no ar ambiente, principalmente oxigênio e nitrogênio.

O Problema com o Ar: Oxidação e Nitretação

Quando o metal quente e fundido é exposto ao ar, ele reage agressivamente com o oxigênio para formar óxidos, frequentemente vistos como escória ou borra na superfície.

Da mesma forma, alguns metais podem reagir com o nitrogênio para formar partículas duras e quebradiças chamadas nitretos. Essas reações degradam o produto final.

Como o Vácuo Remove os Reagentes

Um vácuo remove fisicamente o ar da câmara de fusão. Ao reduzir a pressão, o número de moléculas de oxigênio e nitrogênio disponíveis para reagir com a fusão é drasticamente diminuído, interrompendo efetivamente essas reações prejudiciais antes que elas possam começar.

Como uma Atmosfera Protetora Blinda a Fusão

Uma atmosfera protetora funciona substituindo o ar na câmara por um gás não reativo (inerte), mais comumente o argônio. Este gás inerte forma um "manto" estável sobre o metal fundido, protegendo-o de qualquer oxigênio residual ou outros contaminantes.

Alcançando Maior Pureza e Limpeza

Além de apenas prevenir reações, atmosferas controladas limpam ativamente o próprio metal, resultando em um produto final superior.

Degaseificação: Eliminando Gases Dissolvidos

Metais fundidos podem absorver quantidades significativas de gases como hidrogênio e oxigênio. À medida que o metal esfria e se solidifica, a solubilidade desses gases diminui, fazendo com que formem bolhas que ficam presas na estrutura.

Isso cria um defeito crítico conhecido como porosidade, que enfraquece severamente o material. O vácuo extrai ativamente esses gases dissolvidos do metal líquido, um processo chamado degaseificação, levando a uma peça densa e sólida.

Desvolatilização: Evaporação de Impurezas

Um vácuo diminui o ponto de ebulição de todas as substâncias. Este princípio é usado para remover elementos indesejáveis em traços com altas pressões de vapor (o que significa que fervem facilmente), como chumbo, zinco, cádmio ou magnésio.

Esta etapa de purificação, conhecida como desvolatilização, é crítica para ligas de alta pureza onde mesmo quantidades mínimas desses elementos podem comprometer o desempenho.

Minimizando Inclusões Não-Metálicas

Os óxidos e nitretos formados durante a fusão ao ar não desaparecem. Eles podem ficar presos dentro do metal solidificado como inclusões não-metálicas.

Essas partículas microscópicas atuam como pontos de concentração de tensão, criando locais de iniciação para rachaduras e falha por fadiga. Ao prevenir a oxidação em primeiro lugar, a fusão a vácuo reduz dramaticamente o número dessas inclusões prejudiciais.

Ganhando Controle Preciso Sobre a Composição da Liga

Para ligas avançadas, a porcentagem exata de cada elemento é crítica para alcançar as propriedades desejadas.

Preservando Elementos de Liga Reativos

Muitas ligas de alto desempenho dependem de elementos como titânio, alumínio e cromo, que são extremamente reativos com o oxigênio.

Em uma fusão ao ar, uma quantidade significativa e imprevisível desses elementos caros pode ser perdida por oxidação. A fusão em vácuo evita essa "queima", garantindo que a composição final seja exatamente a pretendida e economizando material valioso.

Garantindo Uniformidade e Homogeneidade

Quando as reações secundárias são eliminadas, os elementos de liga podem se dissolver e se misturar ao metal base de forma mais uniforme. Isso resulta em uma fusão altamente homogênea, garantindo que as propriedades do material sejam consistentes em toda a peça fundida.

Entendendo as Compensações

Embora os benefícios sejam significativos, este processo não é a escolha padrão para todas as aplicações devido às suas complexidades inerentes.

Aumento de Custo e Complexidade

Fornos a vácuo e os sistemas de controle associados são significativamente mais caros para comprar, operar e manter do que seus equivalentes de fusão ao ar.

Tempos de Ciclo Mais Lentos

O processo de evacuar a câmara para um vácuo profundo e, se necessário, preenchê-la com um gás inerte adiciona um tempo considerável a cada ciclo de fusão. Isso reduz a produção geral em comparação com a fusão contínua ao ar.

Perda Não Intencional de Elementos

A mesma desvolatilização que remove impurezas também pode remover elementos de liga desejáveis se tiverem alta pressão de vapor. Controlar os parâmetros do processo para remover seletivamente apenas elementos indesejados requer experiência significativa.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão em atmosfera controlada deve ser impulsionada pelos requisitos de desempenho do componente final.

- Se o seu foco principal são aplicações críticas de desempenho (aeroespacial, médico): Este processo é essencial para alcançar a pureza, limpeza e propriedades mecânicas exigidas.

- Se o seu foco principal é trabalhar com metais reativos (titânio, superligas): Esta é a única maneira de prevenir a perda catastrófica de elementos de liga caros e garantir a química adequada.

- Se o seu foco principal é a vida útil máxima de fadiga e ductilidade: O efeito de desgaseificação da fusão a vácuo é crítico para eliminar a porosidade que limita essas propriedades.

- Se o seu foco principal é a fundição de alto volume e sensível ao custo (por exemplo, ferro fundido padrão): A fusão tradicional ao ar é frequentemente suficiente e mais econômica.

Em última análise, escolher este processo é um investimento na integridade do material, garantindo que o componente final funcione exatamente como projetado.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Previne Oxidação e Nitretação | Elimina a formação de escória, borra e nitretos para metais mais limpos |

| Reduz Gases Dissolvidos | Remove hidrogênio e oxigênio para prevenir porosidade e aumentar a resistência |

| Remove Impurezas Voláteis | Evapora elementos como chumbo e zinco para ligas de maior pureza |

| Controla a Composição da Liga | Preserva elementos reativos como titânio e alumínio para química precisa |

| Garante Homogeneidade | Promove mistura uniforme para propriedades de material consistentes |

Pronto para elevar seu processo de fusão de metais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e produção de ligas avançadas. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a integridade e os resultados de desempenho do seu material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico