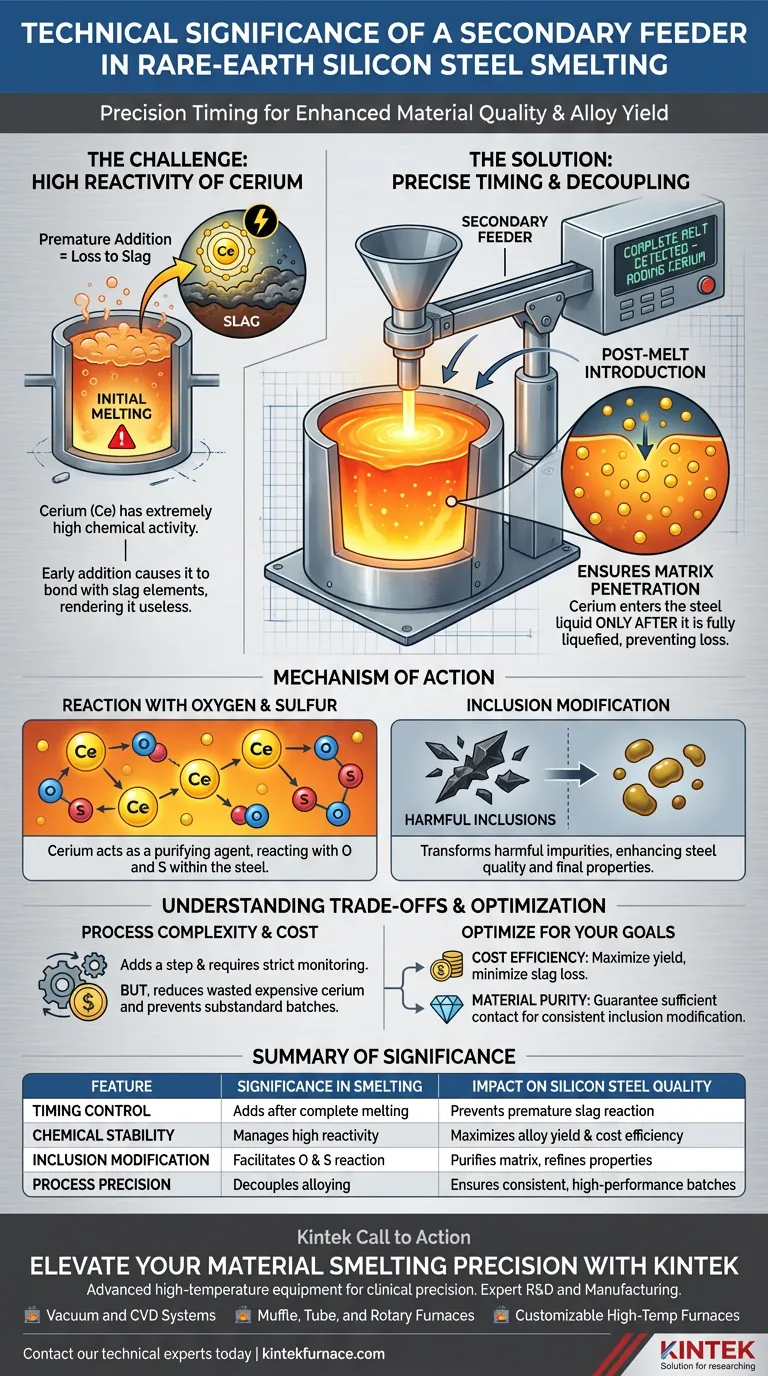

A principal significância técnica de um alimentador secundário é sua capacidade de desacoplar a adição de elementos de liga voláteis do processo inicial de fusão. Na produção de aço silício modificado com cério de terras raras, este dispositivo é essencial porque permite a adição de cério apenas após o aço base ter se liquefato completamente. Este tempo preciso mitiga a alta reatividade química do elemento, impedindo que ele seja consumido pela escória antes de poder tratar efetivamente o aço.

Ao atrasar a introdução do cério até que a fusão esteja estabelecida, o alimentador secundário garante que o elemento reaja com o oxigênio e o enxofre dentro da matriz de aço, em vez de ser perdido como resíduo. Esta é a etapa crítica para modificar com sucesso as inclusões não metálicas e melhorar as propriedades finais do aço.

O Desafio da Alta Reatividade

Compreendendo a Atividade Química

O cério é caracterizado por atividade química extremamente alta. Ele tem uma forte tendência natural de se ligar imediatamente aos elementos circundantes.

O Risco da Adição Prematura

Se o cério for adicionado no início da fusão ou antes que o aço esteja completamente fundido, é provável que reaja prematuramente. Isso resulta em uma perda significativa de elementos para a escória, tornando a liga cara inútil para o seu propósito pretendido.

O Papel do Tempo Preciso

Introdução Pós-Fusão

O alimentador secundário resolve o problema da reatividade permitindo a adição em um momento específico e controlado. A referência dita que o cério deve ser adicionado estritamente após o líquido de aço ter sido completamente fundido.

Garantindo a Penetração na Matriz

Ao adicionar a liga a um banho totalmente líquido, o alimentador secundário garante que o cério possa penetrar suficientemente no líquido de aço. Esta integração física é necessária para que as reações químicas ocorram onde elas importam mais — dentro da fusão, não na superfície.

Mecanismo de Ação

Reação com Oxigênio e Enxofre

Uma vez introduzido com sucesso no aço fundido, o cério atua como um agente purificador. Ele ataca e reage com oxigênio e enxofre presentes no líquido.

Modificação de Inclusões

O objetivo técnico final deste processo é a modificação eficaz de inclusões não metálicas. Ao controlar a reação através do alimentador secundário, o cério transforma impurezas prejudiciais em formas menos prejudiciais, melhorando a qualidade do aço.

Compreendendo as Compensações

Complexidade do Processo vs. Qualidade do Material

O uso de um alimentador secundário introduz uma etapa e uma variável adicionais no processo de fundição em comparação com o carregamento em lote de etapa única. Requer monitoramento rigoroso para identificar o momento exato em que o aço está "completamente fundido".

Implicações de Custo

No entanto, a compensação é fortemente ponderada em favor do alimentador. Sem ele, o processo "mais simples" resulta em taxas de rendimento imprevisíveis de elementos de terras raras. O custo da operação do equipamento é compensado pela redução do desperdício de cério e pela prevenção de lotes de material de qualidade inferior.

Otimizando Seu Processo de Fundição

Para garantir que você esteja aproveitando ao máximo seu sistema de alimentador secundário, considere seus objetivos de produção primários:

- Se seu foco principal é Eficiência de Custo: Utilize o alimentador secundário para maximizar o rendimento de elementos caros de terras raras, minimizando a quantidade perdida para a escória.

- Se seu foco principal é Pureza do Material: Confie no alimentador para garantir contato suficiente de cério com oxigênio e enxofre, garantindo a modificação consistente de inclusões não metálicas.

A precisão no tempo é a diferença entre ingredientes desperdiçados e aço de alto desempenho.

Tabela Resumo:

| Recurso | Significado na Fundição | Impacto na Qualidade do Aço Silício |

|---|---|---|

| Controle de Tempo | Adiciona cério apenas após a fusão completa | Previne reações prematuras com a escória |

| Estabilidade Química | Gerencia a alta reatividade do Cério (Ce) | Maximiza o rendimento da liga e a eficiência de custo |

| Modificação de Inclusões | Facilita a reação com O e S | Purifica a matriz de aço e refina as propriedades |

| Precisão do Processo | Desacopla a liga da fusão inicial | Garante lotes de material consistentes e de alto desempenho |

Eleve a Precisão da Sua Fundição de Materiais com a KINTEK

Não deixe que elementos caros de terras raras sejam desperdiçados. A KINTEK fornece o equipamento avançado de alta temperatura que você precisa para alcançar precisão clínica em seus processos de fundição. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de soluções de laboratório, incluindo:

- Sistemas de Vácuo e CVD para ambientes de alta pureza.

- Fornos Mufla, Tubulares e Rotativos para processamento térmico uniforme.

- Fornos de Alta Temperatura Personalizáveis adaptados às suas necessidades específicas de modificação de aço silício.

Pronto para otimizar seus rendimentos de liga e modificar inclusões de forma eficaz? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeito para o seu laboratório.

Guia Visual

Referências

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Como os fornos de fusão por indução garantem uma qualidade superior do metal? Alcance Pureza, Homogeneidade e Controle

- Como os cadinhos de MgO afetam a pureza da fusão? Estratégias para Refusão por Indução a Vácuo de Alta Pureza

- Qual é o papel de um forno VIM-IC na produção de superligas de monocristal? Domine a integridade estrutural de alta temperatura

- Qual é a função de um forno de indução de laboratório de alta potência na Síntese de Combustão Rápida de Volume (VCS)?

- Como o aquecimento por indução reduz os custos de energia? Alcance até 90% de Eficiência Energética

- Como o aquecimento por indução contribui para a pirólise? Desbloqueie Precisão e Eficiência no Processamento de Biomassa

- Como o aquecimento por indução melhora a moldagem por injeção de plástico? Aumente a Eficiência, Qualidade e Velocidade

- Por que a preparação de ligas de alta entropia requer um forno de arco a vácuo? Garante Homogeneidade e Pureza.