A preparação de ligas de alta entropia requer esses processos específicos para alcançar absoluta uniformidade química. Ligas de alta entropia (HEAs) são compostas por múltiplos elementos com propriedades físicas vastamente diferentes, tornando-as naturalmente propensas à separação. Um forno de arco a vácuo equipado com agitação eletromagnética ou submetido a múltiplos processos de refusão utiliza convecção térmica e força mecânica para garantir que mesmo elementos traço sejam totalmente difundidos, eliminando a macro-segregação dentro da matriz da liga.

Ligas de alta entropia enfrentam uma tendência natural à segregação porque seus elementos constituintes frequentemente possuem densidades e pontos de fusão conflitantes. A combinação de agitação eletromagnética e refusão repetida a vácuo é o mecanismo crítico necessário para forçar esses materiais díspares em uma única solução sólida homogênea.

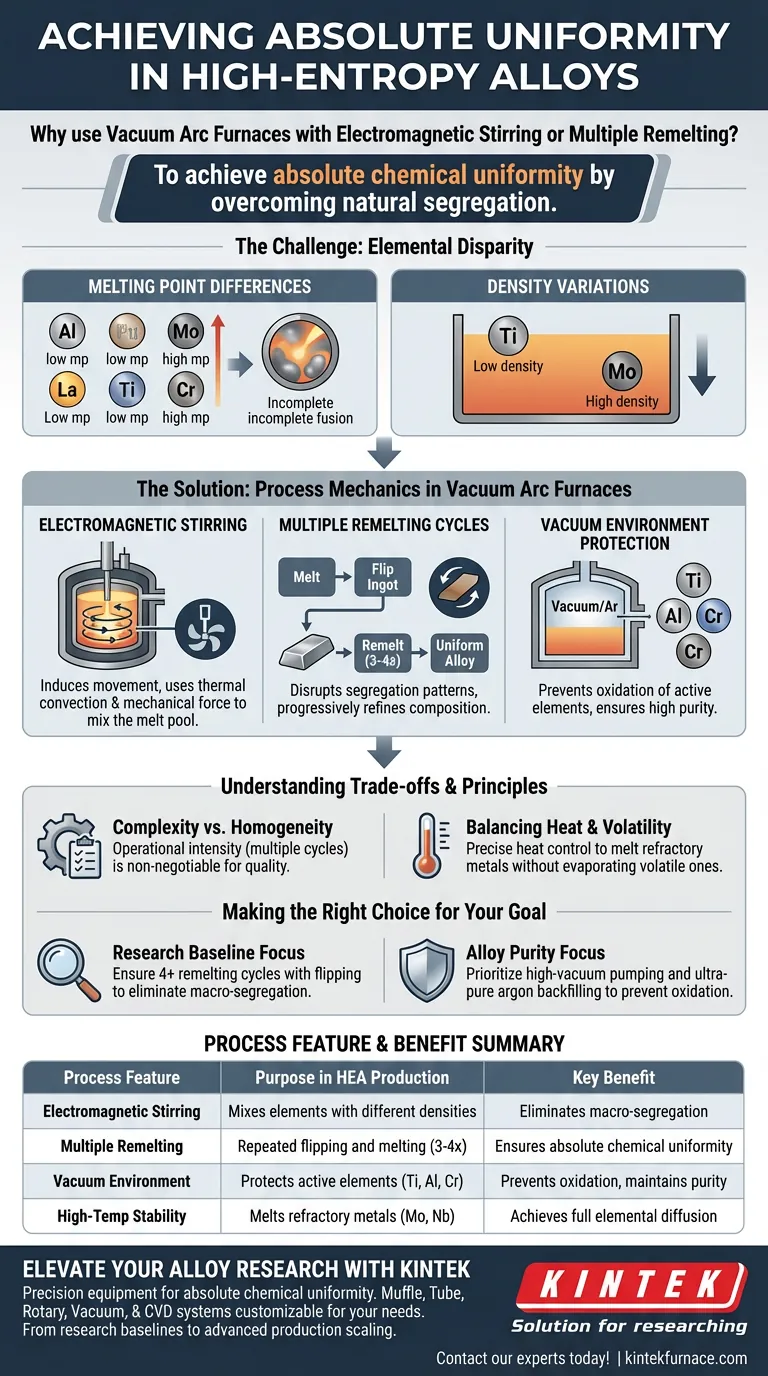

O Desafio da Disparidade Elemental

Criar uma liga de alta entropia não é apenas fundir metais; é superar as diferenças físicas que os separam.

Superando Diferenças de Ponto de Fusão

HEAs frequentemente combinam metais com pontos de fusão significativamente diferentes, como alumínio e titânio misturados com metais refratários como molibdênio ou nióbio. Sem intervenção agressiva, elementos de alto ponto de fusão podem não se fundir completamente, ou elementos de baixo ponto de fusão podem se separar, levando a inconsistências estruturais.

Abordando Variações de Densidade

Os elementos usados nessas ligas, como titânio e molibdênio, têm raios atômicos e densidades diferentes. Em uma fusão estática, elementos mais pesados naturalmente afundariam enquanto os mais leves flutuariam. O método de processamento deve neutralizar essa separação induzida pela gravidade para alcançar uma distribuição consistente de elementos em escalas macroscópicas e microscópicas.

O Papel da Mecânica do Processo

Para resolver o problema da segregação, o processo de fabricação depende de dinâmicas mecânicas e térmicas específicas fornecidas pelo forno de arco a vácuo.

O Poder da Agitação Eletromagnética

A agitação eletromagnética cria um ambiente dinâmico dentro da piscina de fusão. Este processo utiliza campos magnéticos para induzir movimento, efetivamente usando convecção térmica e forças motrizes mecânicas para misturar o metal fundido. Essa agitação vigorosa garante que elementos difíceis de difundir, como carbono ou molibdênio, sejam distribuídos uniformemente por toda a matriz.

A Necessidade de Múltiplos Ciclos de Refusão

Uma única passagem de fusão raramente é suficiente para alcançar a homogeneidade. O procedimento padrão geralmente requer virar e refundir o lingote pelo menos três a quatro vezes. Cada ciclo interrompe quaisquer padrões de segregação em formação, refinando progressivamente a composição química até que a liga esteja uniforme em toda a sua extensão.

Proteção Ambiental via Vácuo

Ligas de alta entropia frequentemente contêm elementos ativos como alumínio, titânio e cromo, que oxidam rapidamente em altas temperaturas. O forno de arco a vácuo opera em um ambiente de alto vácuo ou gás inerte (argônio). Isso evita a perda oxidativa desses elementos ativos e remove gases adsorvidos, garantindo que o lingote final mantenha alta pureza e precisão química.

Compreendendo as Compensações

Embora esse processamento rigoroso seja necessário, ele requer gerenciamento cuidadoso para evitar a introdução de novos defeitos.

Complexidade vs. Homogeneidade

A principal compensação neste processo é a intensidade operacional necessária para alcançar a qualidade. A fusão simples é mais rápida, mas resulta em lingotes segregados e inutilizáveis. A exigência de múltiplos ciclos de viragem e refuso aumenta o consumo de energia e o tempo de processamento, mas é o custo inegociável para obter uma linha de base cientificamente válida para pesquisa de microestrutura.

Equilibrando Calor e Volatilidade

Embora seja necessário alto calor para fundir elementos refratários, o ambiente de vácuo deve ser gerenciado para evitar a evaporação de elementos voláteis. O processo depende do controle preciso do arco elétrico para gerar calor localizado alto sem desestabilizar a composição geral da liga.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que sua liga de alta entropia atenda aos padrões necessários para aplicação ou pesquisa, aplique os seguintes princípios:

- Se o seu foco principal é estabelecer uma linha de base de pesquisa: Garanta que seu processo inclua pelo menos quatro ciclos de refuso com viragem para eliminar toda a macro-segregação e garantir uma evolução microestrutural consistente.

- Se o seu foco principal é a pureza da liga: Priorize uma capacidade de forno que permita bombeamento de alto vácuo seguido de preenchimento com argônio de ultra-pureza para prevenir a oxidação de elementos ativos como titânio e alumínio.

Em última análise, a uniformidade da sua liga de alta entropia é definida pelo rigor da sua estratégia de mistura; sem refuso e agitação suficientes, você está produzindo uma mistura, não uma liga.

Tabela Resumo:

| Recurso do Processo | Propósito na Produção de HEA | Benefício Chave |

|---|---|---|

| Agitação Eletromagnética | Mistura elementos com diferentes densidades | Elimina macro-segregação |

| Múltiplas Refusões | Viragem e fusão repetidas (3-4x) | Garante absoluta uniformidade química |

| Ambiente de Vácuo | Protege elementos ativos (Ti, Al, Cr) | Previne oxidação e mantém a pureza |

| Estabilidade em Alta Temperatura | Funde metais refratários (Mo, Nb) | Alcança difusão elemental completa |

Eleve Sua Pesquisa de Ligas com KINTEK

Não deixe a segregação elemental comprometer a integridade da sua pesquisa. A KINTEK fornece o equipamento de precisão necessário para alcançar absoluta uniformidade química em ligas de alta entropia.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para seus requisitos experimentais exclusivos. Se você está estabelecendo uma linha de base de pesquisa ou escalando a produção de materiais avançados, nossa equipe está pronta para fornecer a expertise técnica e os fornos de alto desempenho de que você precisa.

Guia Visual

Referências

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais etapas estão envolvidas na criação de joias de alta qualidade usando um forno de fusão por indução a vácuo? Domine a Pureza e a Consistência

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Para que serve a indução eletromagnética em aplicações industriais? Obtenha Aquecimento de Metais Rápido e Preciso

- Quais são as vantagens de usar um forno de fusão por indução a vácuo para ligas de Cr-Si? Uniformidade e Pureza Superiores

- Qual o papel de um forno de Fusão por Indução a Vácuo (VIM) na reciclagem de aço de baixa liga? Garanta a pureza.

- Como a temperatura Curie afeta o aquecimento por indução? Controle Mestre para Tratamento Térmico Eficiente

- Qual o papel da bobina de indução num forno de fusão por indução? É o Motor da Fusão Eficiente

- O que torna os fornos de indução adequados para a fundição de metais do grupo da platina (PGMs)? Alcance Pureza e Precisão no Processamento de Metais