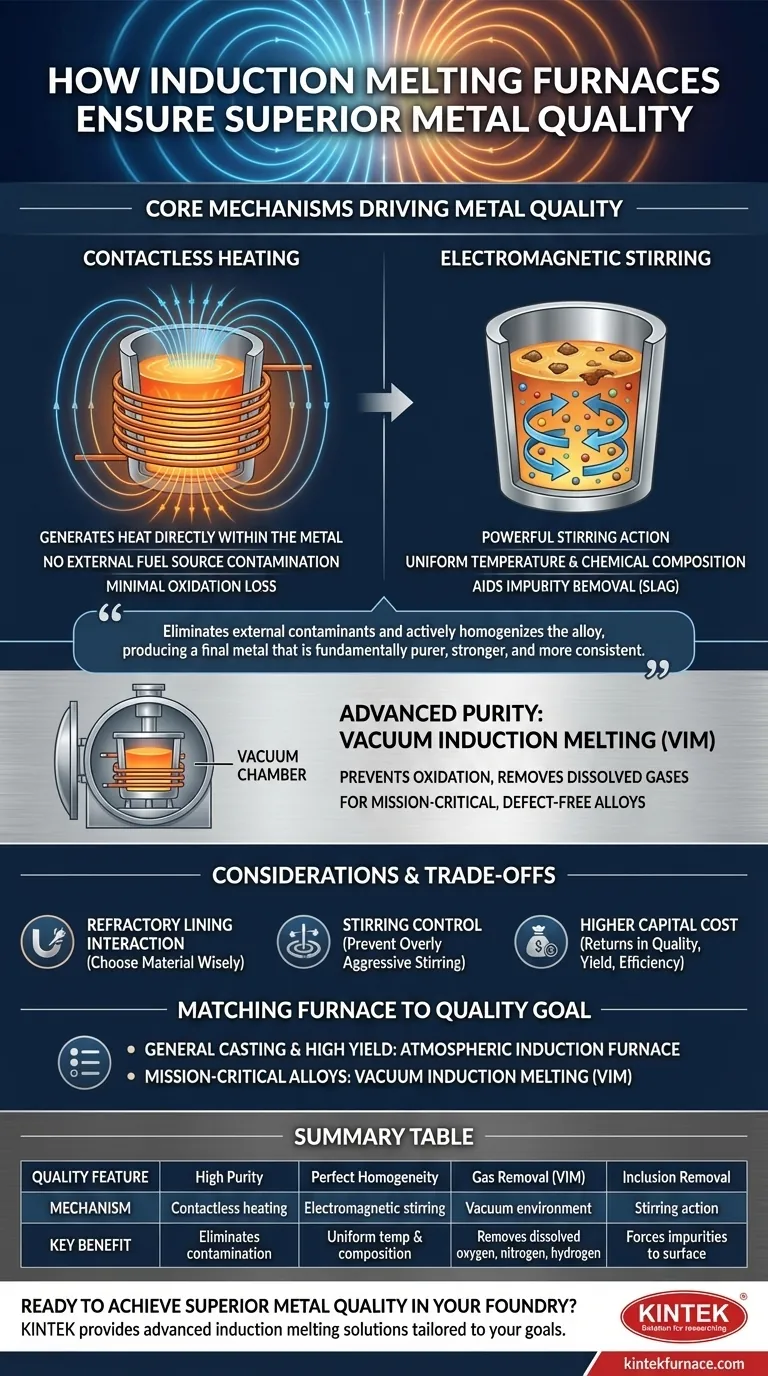

Em sua essência, um forno de fusão por indução garante qualidade superior do metal através de dois princípios fundamentais: aquecimento sem contato e agitação eletromagnética. O processo gera calor diretamente dentro do próprio metal, evitando a contaminação de fontes de combustível externas, enquanto a ação de agitação inerente do campo magnético garante uma temperatura e composição química perfeitamente uniformes em toda a fusão.

A verdadeira vantagem da fusão por indução reside no seu controle preciso sobre o ambiente de fusão. Ao eliminar contaminantes externos e homogeneizar ativamente a liga, o processo produz um metal final que é fundamentalmente mais puro, mais forte e mais consistente do que o que é alcançável com métodos tradicionais.

Os Mecanismos Centrais que Impulsionam a Qualidade do Metal

Para entender por que a fusão por indução é superior, devemos olhar além de simplesmente aquecer o metal e examinar a física em jogo. As melhorias na qualidade não são acidentais; são um resultado direto dos mecanismos centrais do processo.

Aquecimento Sem Contato: A Base da Pureza

O aquecimento por indução funciona usando um poderoso campo magnético alternado para induzir correntes elétricas (correntes parasitas) diretamente dentro da carga de metal condutor. A resistência natural do metal a essas correntes gera calor preciso e rápido de dentro para fora.

Este método evita completamente a principal fonte de contaminação encontrada em fornos tradicionais: a combustão de combustível. Não há subprodutos como enxofre ou excesso de carbono introduzidos na fusão, resultando em um metal base mais limpo. Isso também significa perda mínima por oxidação, pois a fusão é muito rápida, especialmente ao processar sucata.

Agitação Eletromagnética: Para Homogeneidade Perfeita

As mesmas forças magnéticas que geram calor também criam uma poderosa ação de agitação dentro do banho de metal fundido. Esta agitação eletromagnética é crítica por várias razões.

Primeiro, garante uma distribuição uniforme de temperatura, eliminando pontos quentes que podem danificar elementos de liga ou o revestimento do forno. Segundo, garante uma composição química homogênea, pois as adições de liga são misturadas de forma completa e uniforme, prevenindo segregação e propriedades inconsistentes na fundição final.

Finalmente, esta ação de agitação ajuda inclusões não metálicas e impurezas (conhecidas como escória ou dross) a flutuar para a superfície, onde podem ser facilmente removidas antes da vazagem.

Pureza Avançada com Fusão por Indução a Vácuo (VIM)

Para as aplicações mais exigentes, como componentes aeroespaciais ou médicos, um forno de indução pode ser operado dentro de uma câmara de vácuo. Este processo, conhecido como Fusão por Indução a Vácuo (VIM), eleva a qualidade ao mais alto nível possível.

O ambiente de vácuo previne qualquer possibilidade de oxidação. Mais importante, ele remove ativamente gases dissolvidos como oxigênio, nitrogênio e hidrogênio do metal fundido. A remoção desses gases é crítica para prevenir porosidade e alcançar as propriedades mecânicas superiores exigidas para peças de missão crítica.

Compreendendo as Trocas e Considerações

Embora altamente eficaz, a tecnologia de indução não está isenta de suas nuances operacionais. Reconhecer esses fatores é fundamental para maximizar seus benefícios.

Interação do Revestimento Refratário

Embora a fonte de calor seja sem contato, o metal fundido ainda é contido em um cadinho feito de material refratário. Uma escolha inadequada de refratário ou um revestimento mal mantido pode se tornar uma fonte de inclusões não metálicas na fusão. A agitação vigorosa pode acelerar o desgaste em um revestimento de baixa qualidade, portanto, a compatibilidade do material é crítica.

A Agitação Pode Ser Muito Agressiva

A poderosa ação de agitação é geralmente um benefício significativo, mas deve ser controlada. Para certas ligas sensíveis à absorção de gás da atmosfera, uma agitação excessivamente vigorosa pode quebrar a superfície da fusão e aumentar a exposição. Sistemas modernos permitem controle preciso sobre a potência e a frequência para gerenciar a intensidade da agitação.

Custo Inicial de Capital Mais Elevado

Os sistemas de forno de indução geralmente representam um investimento inicial mais alto em comparação com os fornos tradicionais a combustível. O retorno desse investimento é percebido através de maior qualidade do metal, maior rendimento do material (menor perda por oxidação), ciclos de produção mais rápidos e um ambiente operacional mais limpo e seguro.

Combinando o Forno com Seu Objetivo de Qualidade

A escolha da tecnologia certa depende inteiramente do nível de qualidade exigido para o seu produto final.

- Se seu foco principal é fundição geral de alta pureza e consistente: Um forno de indução atmosférico padrão oferece um equilíbrio excepcional de qualidade, velocidade e custo operacional.

- Se seu foco principal é maximizar o rendimento de sucata valiosa: A fusão rápida e de baixa oxidação de um forno de indução é ideal para preservar material que de outra forma seria perdido em um processo mais lento e a combustível.

- Se seu foco principal é produzir ligas de alto desempenho e missão crítica: Um forno de Fusão por Indução a Vácuo (VIM) é indispensável por sua capacidade de remover gases dissolvidos e criar o metal ultra-puro e livre de defeitos que essas aplicações exigem.

Ao compreender esses princípios fundamentais, você pode alavancar com confiança a tecnologia de indução para entregar a qualidade precisa do metal que sua aplicação exige.

Tabela Resumo:

| Característica de Qualidade | Mecanismo | Benefício Chave |

|---|---|---|

| Alta Pureza | Aquecimento sem contato (sem combustão de combustível) | Elimina contaminação por enxofre, carbono, etc. |

| Homogeneidade Perfeita | Agitação eletromagnética | Temperatura e composição química uniformes |

| Remoção de Gás (VIM) | Ambiente de vácuo | Remove oxigênio, nitrogênio, hidrogênio dissolvidos |

| Remoção de Inclusões | Ação de agitação | Força as impurezas à superfície para fácil remoção |

Pronto para Alcançar Qualidade Superior de Metal em Sua Fundição?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições e produtores de metal soluções avançadas de fusão por indução adaptadas aos seus objetivos de qualidade específicos. Seja para a consistência de alta pureza de um forno atmosférico ou o desempenho de missão crítica de um sistema de Fusão por Indução a Vácuo (VIM), nossas profundas capacidades de personalização garantem que seu forno atenda precisamente aos requisitos exclusivos de suas ligas e processos.

Nossa linha de produtos inclui:

- Fornos de Indução Atmosféricos para fundição geral de alta pureza e rendimento máximo de sucata.

- Fornos de Fusão por Indução a Vácuo (VIM) para produzir superligas ultra-puras e livres de gás para componentes aeroespaciais e médicos.

Entre em contato conosco hoje para discutir como nossa tecnologia pode ajudá-lo a produzir metal mais limpo, mais forte e mais consistente.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear