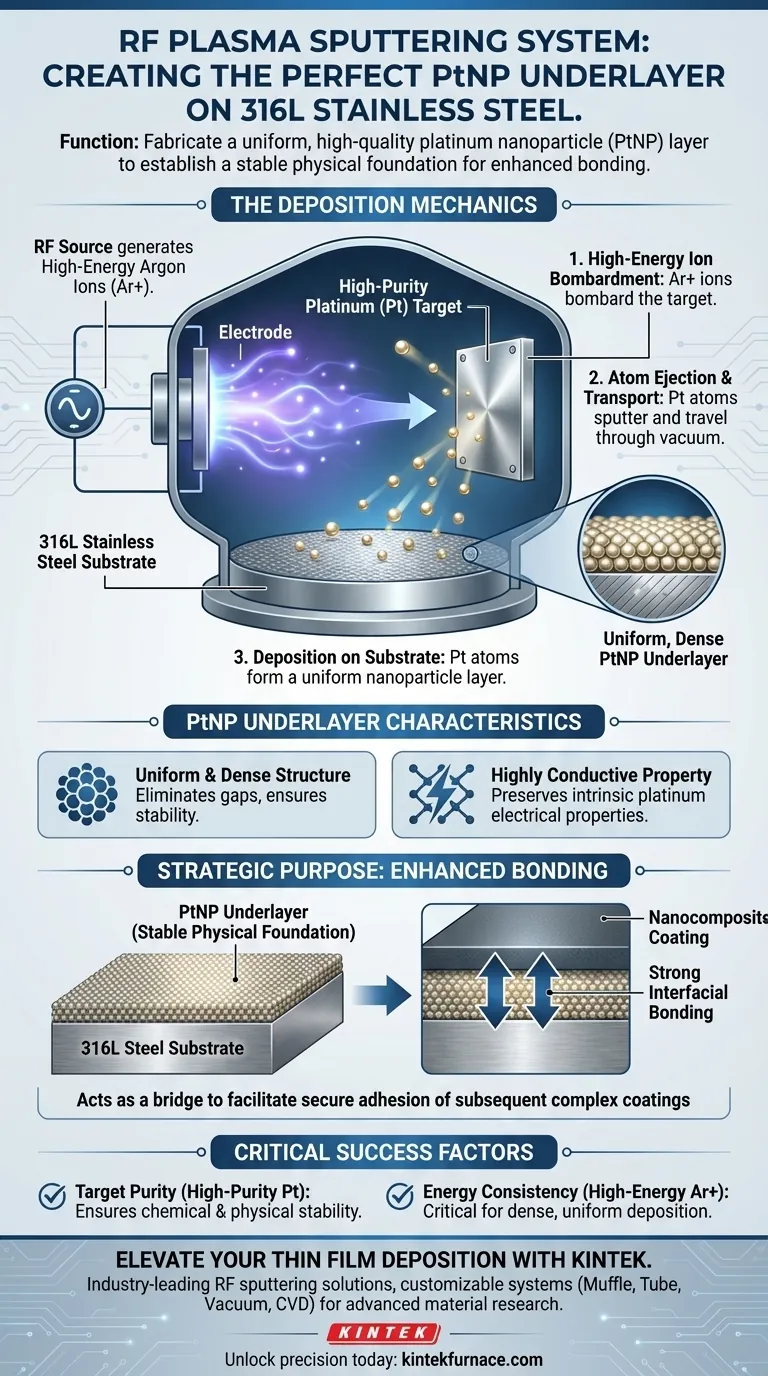

A função principal de um sistema de pulverização de plasma de radiofrequência (RF) neste contexto é fabricar uma camada intermediária específica e de alta qualidade em aço inoxidável 316L. Ao utilizar íons de argônio de alta energia para bombardear um alvo de platina de alta pureza, o sistema ejeta átomos de platina que se depositam no aço, criando uma camada de base uniforme de nanopartículas de platina (PtNP).

Conclusão Principal O sistema de pulverização de RF atua como um engenheiro de interface. Seu propósito não é apenas revestir o aço, mas estabelecer uma fundação física estável que melhora significativamente a ligação interfacial, garantindo que os revestimentos nanocompósitos subsequentes adiram firmemente ao substrato.

A Mecânica da Deposição

Bombardeamento de Íons de Alta Energia

O processo começa com a geração de íons de argônio de alta energia dentro do sistema.

Esses íons são direcionados para bombardear um alvo feito de platina de alta pureza.

Ejeção e Assentamento de Átomos

Após o impacto, a transferência de energia faz com que os átomos de platina sejam pulverizados (ejetados) do alvo.

Esses átomos viajam pela câmara de vácuo e se depositam diretamente na superfície do substrato de aço inoxidável 316L.

Características da Camada de Base de PtNP

Uniformidade Estrutural

O processo de pulverização de RF é ajustado para garantir que os átomos de platina depositados formem uma camada uniforme e densa.

Essa uniformidade é crítica, pois elimina lacunas ou pontos fracos na superfície do aço que poderiam comprometer as futuras camadas de revestimento.

Condutividade Funcional

Além da estrutura, a deposição cria uma camada de nanopartículas altamente condutora.

Essa propriedade elétrica é intrínseca ao material de platina e é preservada através do processo de pulverização.

O Propósito Estratégico: Resolvendo o Problema da Adesão

Criação de uma Fundação Física

O objetivo final deste sistema é modificar as propriedades superficiais do aço inoxidável bruto.

A camada de base de PtNP resultante fornece uma fundação física estável que a superfície original do aço não possui por si só.

Melhorando a Ligação Interfacial

Essa fundação serve a um propósito específico a jusante: facilitar a aplicação de revestimentos nanocompósitos.

Agindo como uma ponte, a camada de base melhora significativamente a ligação interfacial entre o substrato de aço e esses revestimentos complexos subsequentes.

Fatores Críticos de Sucesso

Dependência da Pureza do Alvo

A qualidade da camada de base está diretamente ligada aos materiais de entrada.

O sistema depende de um alvo de platina de alta pureza para garantir que a camada depositada mantenha a estabilidade química e física necessária.

O Papel da Consistência de Energia

A densidade do revestimento depende da aplicação consistente de íons de argônio de alta energia.

Energia insuficiente dos íons falharia em pulverizar a platina de forma eficaz, levando a uma camada de base esparsa ou irregular que não pode suportar revestimentos subsequentes.

Fazendo a Escolha Certa para Seu Objetivo

O sistema de pulverização de plasma de RF é uma ferramenta precisa projetada para preencher a lacuna entre um substrato bruto e um revestimento funcional.

- Se o seu foco principal é Durabilidade: Certifique-se de que as configurações do sistema priorizem uma deposição densa e uniforme para criar a fundação física mais estável possível.

- Se o seu foco principal é Adesão: Reconheça que a camada de PtNP é a chave para a ligação interfacial aprimorada, tornando-a estritamente necessária antes de aplicar revestimentos nanocompósitos.

O sistema de pulverização de RF transforma o aço inoxidável 316L de um simples substrato metálico em uma superfície preparada e condutora pronta para aplicações de compósitos avançados.

Tabela Resumo:

| Componente do Processo | Papel na Fabricação de PtNP |

|---|---|

| Fonte de Energia | Íons de argônio de alta energia bombardeiam o alvo de platina |

| Material do Alvo | Platina de alta pureza para estabilidade química e física |

| Resultado da Deposição | Camada de base uniforme e densa de nanopartículas de platina (PtNP) |

| Função Principal | Melhora a ligação interfacial para revestimentos nanocompósitos |

| Substrato | Modificação da superfície do substrato de aço inoxidável 316L |

Eleve Sua Deposição de Filmes Finos com a KINTEK

Você busca alcançar ligação interfacial superior e camadas de base de nanopartículas de alta pureza? A KINTEK fornece soluções de pulverização de RF líderes na indústria, adaptadas para pesquisa de materiais avançados. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, juntamente com fornos de alta temperatura de laboratório especializados para atender aos seus requisitos exclusivos de filmes finos.

Desbloqueie a precisão em seu laboratório hoje mesmo — Entre em contato com nossos especialistas técnicos para um orçamento personalizado!

Guia Visual

Referências

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Como os fornos CVD são utilizados no setor de energia? Impulsionando inovações em energia solar e baterias

- Por que as bombas de difusão ou turbomoleculares são necessárias para PVD? Garanta revestimentos de filme fino puros e de alta dureza

- Qual é a função de um sistema CVD na síntese de Mn3O4? Domine a Nucleação para Nanofolhas Ultrafinas

- Por que as nanofitas de grafeno são consideradas candidatas potenciais para dispositivos digitais? Desbloqueie a Eletrônica da Próxima Geração

- Por que Ar/H2 é necessário para CVD de seleneto de cobre? Garanta alta pureza e síntese uniforme

- Que tipos de substratos não são adequados para CVD? Evite Armadilhas Térmicas e Geométricas

- Por que o gás H2S diluído é preferido em relação ao enxofre sólido para a síntese de MoS2/WS2? Controle e Uniformidade de CVD de Precisão

- Quais são algumas técnicas especializadas de CVD? Desbloqueie Soluções Avançadas de Deposição de Películas Finas