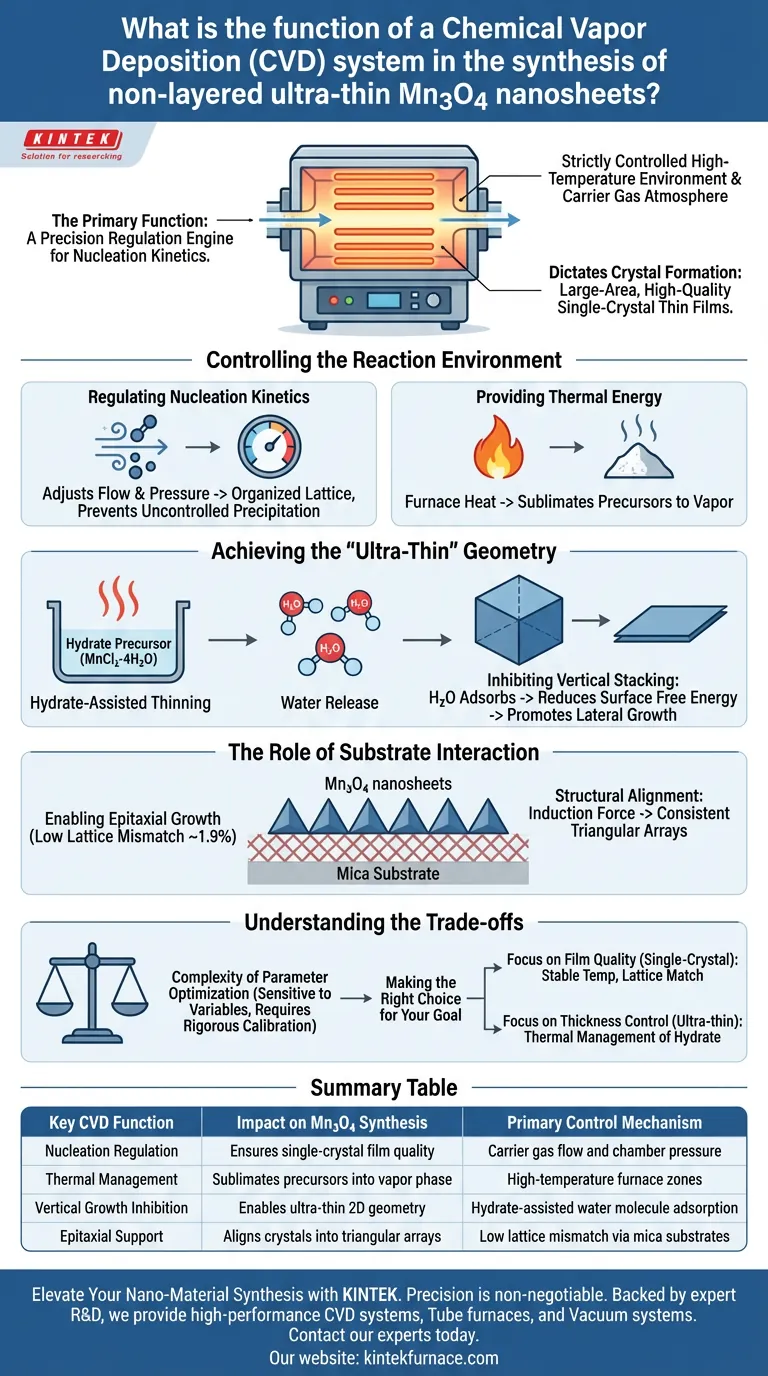

A principal função de um sistema de Deposição Química em Fase Vapor (CVD) é atuar como um motor de regulação de precisão para a cinética de nucleação. Ele estabelece um ambiente de alta temperatura e uma atmosfera de gás transportador estritamente controlados, necessários para o crescimento de Mn3O4. Ao gerenciar rigorosamente a temperatura do forno, a pressão interna e o fluxo de gás precursor, o sistema dita como os cristais se formam, permitindo a síntese de filmes finos monocristalinos de alta qualidade e em larga área.

O sistema CVD orquestra efetivamente a competição entre o crescimento cristalino vertical e lateral. Ao manter condições ambientais específicas, ele força materiais não lamelares como o Mn3O4 a formar folhas atomicamente finas em vez de estruturas a granel.

Controlando o Ambiente de Reação

Para alcançar uma síntese de alta qualidade, o sistema CVD deve manter a estabilidade em várias variáveis críticas.

Regulando a Cinética de Nucleação

A função central do sistema é o gerenciamento da cinética de nucleação. Ajustando a taxa de fluxo do gás transportador e a pressão dentro da câmara, o sistema controla a velocidade com que as espécies reativas atingem o substrato.

Essa regulação precisa evita a precipitação descontrolada. Em vez disso, promove um ambiente onde os átomos se depositam em uma estrutura de rede organizada, resultando em filmes monocristalinos.

Fornecendo Energia Térmica

O sistema CVD, especificamente o componente do forno, fornece a alta energia térmica necessária para sublimar os precursores. Isso transforma os materiais de origem sólidos na fase de vapor, o que é essencial para o transporte para a zona de deposição.

Alcançando a Geometria "Ultrafina"

Sintetizar materiais não lamelares como nanofolhas é inerentemente difícil porque eles naturalmente tendem a crescer em cristais tridimensionais a granel. O sistema CVD facilita uma estratégia química específica para superar isso.

Afinamento Assistido por Hidratação

O sistema é usado para aquecer precursores hidratados, como MnCl2·4H2O. Sob aquecimento controlado, esses precursores liberam moléculas de água.

Inibindo o Empilhamento Vertical

As moléculas de água liberadas adsorvem na superfície do material em crescimento. Esse processo reduz significativamente a energia livre superficial associada ao crescimento vertical.

Consequentemente, o sistema cria um ambiente onde o empilhamento vertical é inibido e o crescimento lateral (lateral) é promovido. Este é o mecanismo chave que permite que o Mn3O4 não lamelar forme nanofolhas com espessura em nível atômico.

O Papel da Interação com o Substrato

O sistema CVD não opera isoladamente; ele funciona em conjunto com o substrato para guiar o alinhamento do cristal.

Permitindo o Crescimento Epitaxial

O sistema cria as condições necessárias para o crescimento epitaxial em substratos como mica. A mica é utilizada porque possui uma correspondência de rede muito baixa (aproximadamente 1,9%) com o Mn3O4.

Alinhamento Estrutural

Devido à alta compatibilidade estrutural mantida no ambiente CVD, o substrato fornece uma forte força de indução. Isso garante que as nanofolhas se alinhem em direções específicas, formando arranjos triangulares consistentes.

Compreendendo os Compromissos

Embora o CVD seja poderoso, ele é altamente sensível às variáveis do processo.

Complexidade da Otimização de Parâmetros

O principal desafio é a interdependência das variáveis. Uma pequena flutuação no fluxo de gás transportador ou um pequeno desvio na zona de temperatura pode interromper a cinética de nucleação.

Essa sensibilidade significa que, embora o sistema ofereça controle preciso, alcançar esse controle requer calibração rigorosa. Se as condições específicas "assistidas por hidratação" não forem mantidas perfeitamente, o material reverterá à sua tendência natural de crescer como um cristal a granel 3D em vez de uma folha ultrafina.

Fazendo a Escolha Certa para o Seu Objetivo

O sucesso na síntese de nanofolhas de Mn3O4 depende de como você utiliza as capacidades do sistema CVD.

- Se o seu foco principal é a Qualidade do Filme (Monocristalino): Priorize a estabilidade da temperatura do forno e a precisão da correspondência de rede com o substrato de mica para garantir um forte alinhamento epitaxial.

- Se o seu foco principal é o Controle de Espessura (Ultrafina): Concentre-se no gerenciamento térmico do precursor hidratado para garantir a liberação consistente de moléculas de água, que bloqueiam efetivamente o crescimento vertical.

O sistema CVD não é apenas um forno; é uma ferramenta de controle cinético que força materiais não lamelares a adotar uma forma bidimensional através de regulação ambiental precisa.

Tabela Resumo:

| Função Chave do CVD | Impacto na Síntese de Mn3O4 | Mecanismo de Controle Primário |

|---|---|---|

| Regulação de Nucleação | Garante a qualidade do filme monocristalino | Fluxo de gás transportador e pressão da câmara |

| Gerenciamento Térmico | Sublima precursores em fase de vapor | Zonas de forno de alta temperatura |

| Inibição do Crescimento Vertical | Permite geometria 2D ultrafina | Adsorção de moléculas de água assistida por hidratação |

| Suporte Epitaxial | Alinha cristais em arranjos triangulares | Baixa correspondência de rede via substratos de mica |

Eleve a Sua Síntese de Nano-Materiais com a KINTEK

A precisão é inegociável ao sintetizar materiais não lamelares como o Mn3O4. Na KINTEK, entendemos que um sistema CVD é mais do que apenas um forno — é um motor cinético de alto risco. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas CVD, fornos tubulares e sistemas a vácuo de alto desempenho, projetados especificamente para as demandas rigorosas da ciência de materiais.

Seja para dominar o afinamento assistido por hidratação ou alcançar o crescimento epitaxial perfeito, nossas soluções personalizadas de alta temperatura de laboratório fornecem a estabilidade e o controle que sua pesquisa merece.

Pronto para alcançar precisão em nível atômico? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir os requisitos exclusivos do seu projeto e descobrir como a KINTEK pode impulsionar seu próximo avanço.

Guia Visual

Referências

- Jiashuai Yuan, Wei Liu. Controllable synthesis of nonlayered high-κ Mn3O4 single-crystal thin films for 2D electronics. DOI: 10.1038/s41467-025-56386-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que a mica é preferida como substrato para o crescimento de nanofolhas de Mn3O4 por CVD? Vantagens Estruturais Chave

- Qual é a função principal de uma janela de diamante CVD? Isolamento Essencial para Linhas de Feixe de Síncrotron

- O que acontece durante as reações químicas na CVD? Domine a Deposição de Filmes Finos para o Seu Laboratório

- Quais são as vantagens da esterilização por vapor químico? Proteja Seus Instrumentos de Metal contra Ferrugem e Perda de Fio

- Por que uma câmara de deposição a vácuo é um ambiente de hardware essencial? Desbloqueie Revestimentos de Alta Performance para Energia Térmica

- O que é Deposição Química de Vapor Metalorgânico (MOCVD)? Domine o Crescimento de Filmes Finos de Precisão para Dispositivos Avançados

- Que papel desempenha o CVD na indústria de semicondutores? Essencial para a Construção de Microchips Avançados

- Qual é o princípio básico da Deposição Química a Vapor (CVD)? Desbloqueie a Síntese de Películas Finas de Alta Pureza