Em resumo, a Deposição Química de Vapor Metalorgânico (MOCVD) é um processo industrial de altíssima precisão para o crescimento de filmes finos monocristalinos e de alta qualidade. É um tipo específico de deposição química de vapor (CVD) que utiliza compostos metalorgânicos como gases precursores para depositar materiais semicondutores complexos, que são os blocos de construção de dispositivos como LEDs, lasers e transistores de alta frequência.

MOCVD não é simplesmente uma técnica de revestimento; é um processo de crescimento de cristal. Seu valor fundamental reside na capacidade de construir materiais semicondutores complexos camada por camada atômica, possibilitando a criação de dispositivos eletrônicos e optoeletrônicos avançados que seriam impossíveis de fabricar de outra forma.

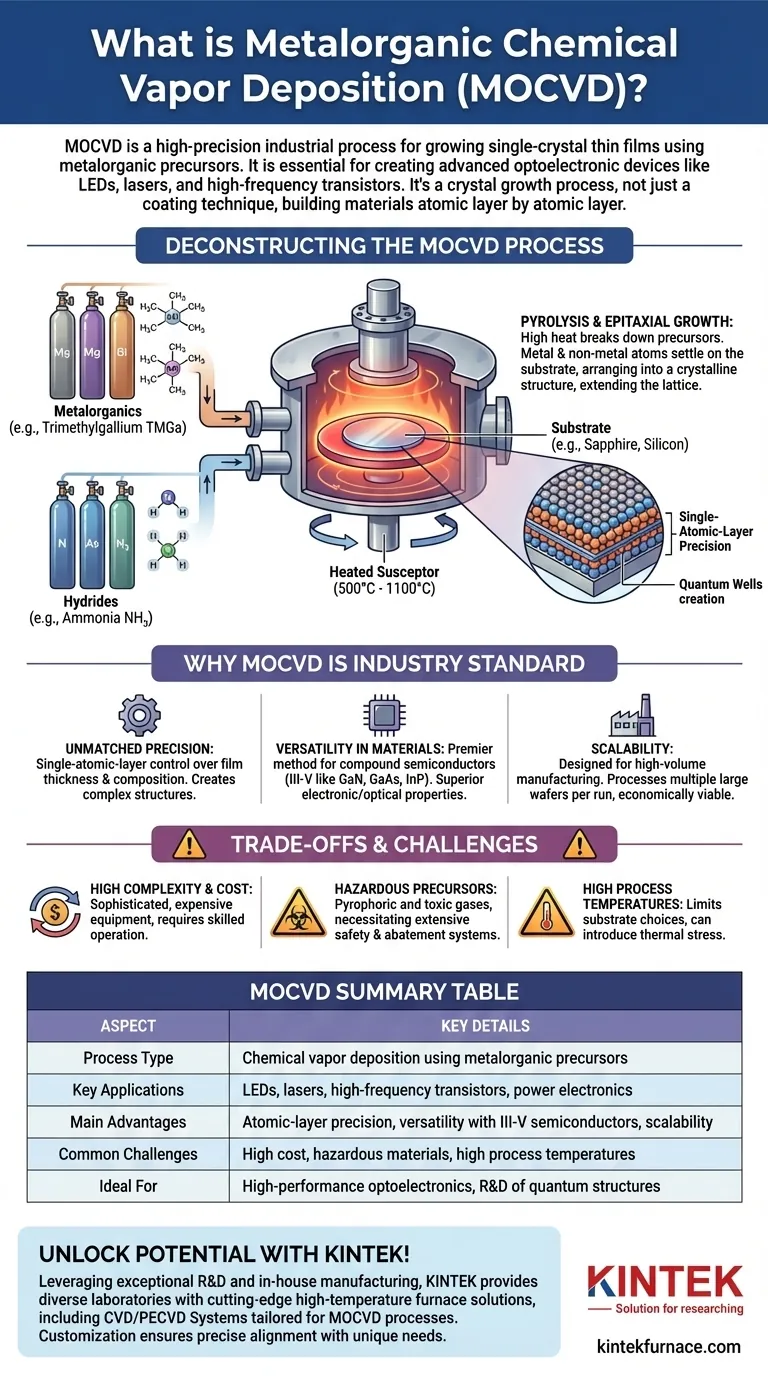

Desvendando o Processo MOCVD

Para entender a MOCVD, é melhor dividi-la em seus componentes centrais. O processo é uma reação química cuidadosamente orquestrada que ocorre em um ambiente altamente controlado.

O Papel do Reator

Todo o processo ocorre dentro de uma câmara de reação, tipicamente sob vácuo ou pressão controlada. Um substrato de wafer, frequentemente feito de safira, silício ou outro semicondutor, é colocado em uma placa giratória chamada susceptor. Este susceptor é aquecido a temperaturas muito altas, frequentemente entre 500°C e 1100°C.

Introdução dos Precursores

A "mágica" da MOCVD vem de seus ingredientes químicos, conhecidos como precursores. Estes são gases de altíssima pureza que transportam os átomos necessários para o filme final.

- Metalorgânicos: São compostos onde um átomo de metal (como Gálio, Índio ou Alumínio) está quimicamente ligado a moléculas orgânicas. Por exemplo, o Trimetilgalio (TMGa) é um gás que transporta átomos de Gálio. Estes são usados porque são voláteis (facilmente transformados em gás) e podem ser controlados com precisão extrema.

- Hidretos: Outros gases, como amônia (NH₃) ou arsina (AsH₃), são usados para fornecer os elementos não metálicos (Nitrogênio ou Arsênio).

Esses gases são precisamente misturados e injetados no reator.

A Reação Química no Substrato

Quando os gases precursores fluem sobre o substrato quente, o calor intenso faz com que eles se decomponham em um processo chamado pirólise. As moléculas orgânicas são removidas, liberando os átomos de metal.

Esses átomos de metal e não metal recém-liberados assentam-se na superfície quente do substrato. A superfície fornece um molde, e os átomos se organizam em uma estrutura cristalina altamente ordenada, estendendo a rede cristalina do substrato. Isso é conhecido como crescimento epitaxial.

Por Que a MOCVD é o Padrão da Indústria para Optoeletrônica

A MOCVD não é a única maneira de criar filmes finos, mas domina aplicações específicas e de alto valor por várias razões chave. É fundamentalmente diferente dos métodos de deposição física, que essencialmente pulverizam ou evaporam material em uma superfície.

Precisão e Controle Inigualáveis

Ao controlar precisamente as taxas de fluxo de gás, a temperatura e a pressão, os engenheiros podem controlar a espessura e a composição do filme com precisão de camada atômica única. Isso permite a criação de estruturas complexas e em camadas, como poços quânticos, que são essenciais para ajustar a cor e a eficiência de um LED.

Versatilidade em Semicondutores Compostos

A MOCVD é o principal método para o crescimento de semicondutores compostos, especialmente materiais III-V como Nitreto de Gálio (GaN), Arsenieto de Gálio (GaAs) e Fosfeto de Índio (InP). Esses materiais possuem propriedades eletrônicas e ópticas superiores em comparação com o silício e são a base para toda a iluminação de estado sólido moderna e diodos laser.

Escalabilidade para Produção em Massa

Embora complexos, os reatores MOCVD são projetados para fabricação em grande volume. Sistemas modernos podem processar múltiplos wafers de grande diâmetro (por exemplo, 6 ou 8 polegadas) em uma única rodada, tornando-se um processo economicamente viável para a produção em massa de LEDs e outros dispositivos.

Compreendendo as Compensações e Desafios

Apesar de seu poder, a MOCVD não é uma solução universal. Sua aplicação é especializada devido a desafios práticos significativos.

Alta Complexidade e Custo

Reatores MOCVD são equipamentos de capital incrivelmente sofisticados e caros, custando milhões de dólares. Eles exigem instalações de suporte extensivas e pessoal altamente treinado para operar e manter.

Materiais Precursores Perigosos

Os gases metalorgânicos e hidretos usados na MOCVD são extremamente perigosos. Muitos são pirofóricos (inflamam-se espontaneamente em contato com o ar) e altamente tóxicos. Isso exige sistemas extensivos de monitoramento de segurança, gabinetes de gás e sistemas de exaustão para neutralizar os gases de exaustão, o que aumenta o custo e a complexidade.

Altas Temperaturas de Processo

As altas temperaturas necessárias podem limitar os tipos de substratos que podem ser usados. Também pode introduzir estresse térmico no material, que deve ser cuidadosamente gerenciado para evitar rachaduras e defeitos no filme final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente dos requisitos de material de sua aplicação final.

- Se seu foco principal for LEDs de alto desempenho, lasers ou eletrônicos de potência: MOCVD é o padrão da indústria estabelecido e inegociável devido ao seu controle em nível atômico sobre ligas semicondutoras compostas.

- Se seu foco principal for pesquisa e desenvolvimento de novas estruturas quânticas: MOCVD fornece a flexibilidade e a precisão necessárias para criar e testar novas composições de materiais e arquiteturas de dispositivos.

- Se seu foco principal for um revestimento protetor ou condutor simples em metal ou vidro: MOCVD é um exagero. Métodos mais simples, baratos e seguros, como sputtering (uma técnica PVD) ou CVD de uso geral, são muito mais apropriados.

Em última análise, a MOCVD é a tecnologia habilitadora por trás da revolução da iluminação de estado sólido e grande parte da comunicação de alta frequência em que contamos hoje.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Tipo de Processo | Deposição química de vapor usando precursores metalorgânicos |

| Aplicações Principais | LEDs, lasers, transistores de alta frequência, eletrônicos de potência |

| Principais Vantagens | Precisão de camada atômica, versatilidade com semicondutores III-V, escalabilidade para produção em massa |

| Desafios Comuns | Alto custo, materiais perigosos, altas temperaturas de processo |

| Ideal Para | Optoeletrônica de alto desempenho, P&D de estruturas quânticas |

Desbloqueie o potencial da fabricação avançada de semicondutores com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções de fornos de alta temperatura de ponta, incluindo Sistemas CVD/PECVD adaptados para processos MOCVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja você desenvolvendo LEDs de próxima geração, lasers ou outros dispositivos optoeletrônicos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais