Em sua essência, a reação química na Deposição Química de Vapor (CVD) é um processo controlado onde produtos químicos em fase gasosa, conhecidos como precursores, são energizados dentro de uma câmara. Essa energia os força a reagir ou decompor-se em uma superfície aquecida, chamada substrato, onde formam um novo filme fino e sólido, construindo-o átomo por átomo.

A Deposição Química de Vapor não é um evento único, mas uma sequência altamente projetada: introduzir gases específicos, ativá-los com energia e direcionar sua reação para uma superfície para construir um material sólido com propriedades precisamente controladas.

As Etapas Fundamentais de uma Reação CVD

Para realmente entender a CVD, você deve vê-la como um processo multiestágios. Cada estágio é um ponto de controle crítico que determina a qualidade final do filme depositado.

Introdução de Precursores

O processo começa pela introdução de um ou mais gases precursores voláteis em uma câmara de reação, que frequentemente está sob vácuo. Esses precursores são escolhidos especificamente porque contêm os elementos atômicos necessários para o filme final.

O controle preciso das taxas de fluxo de gás é essencial, pois isso determina a concentração de reagentes disponíveis para a deposição.

Entrada de Energia e Ativação

As moléculas estáveis do precursor não reagem sozinhas. Elas devem ser ativadas por uma fonte de energia externa. Essa energia quebra as ligações químicas nos gases precursores, criando espécies químicas altamente reativas, às vezes chamadas de fragmentos ou radicais.

Fontes de energia comuns incluem alta temperatura (CVD Térmica), um campo elétrico para criar um plasma (CVD Aprimorada por Plasma ou PECVD), ou até mesmo luz de alta intensidade (CVD Assistida por Foto).

Reação e Deposição no Substrato

As espécies gasosas altamente reativas então viajam para o substrato, que é um material base (como uma bolacha de silício ou um pedaço de vidro) que foi colocado na câmara.

Uma vez na superfície do substrato, essas espécies sofrem reações químicas. Elas podem se combinar com outras espécies reativas ou se decompor ainda mais, formando finalmente um material sólido e estável que se liga quimicamente à superfície do substrato.

Crescimento do Filme e Remoção de Subprodutos

Este processo de deposição ocorre continuamente, construindo o material sólido camada por camada para formar um filme fino. A espessura deste filme é controlada pela duração do processo.

As reações químicas também geram subprodutos gasosos indesejados, que são continuamente bombeados para fora da câmara de reação para evitar que contaminem o filme.

Compreendendo as Vantagens e Desafios

O poder da CVD reside em sua precisão, mas essa precisão vem com complexidades e vantagens inerentes que os engenheiros devem gerenciar.

CVD Térmica vs. CVD Aprimorada por Plasma

A CVD Térmica usa temperaturas muito altas (frequentemente >600°C) para impulsionar as reações. Isso geralmente produz filmes muito puros, de alta qualidade e cristalinos. No entanto, essas temperaturas podem danificar ou derreter muitos substratos, como plásticos ou certos componentes eletrônicos.

A CVD Aprimorada por Plasma (PECVD) usa um plasma para ativar os precursores em temperaturas muito mais baixas (frequentemente ~350°C). Isso a torna adequada para substratos sensíveis à temperatura, mas os filmes podem ser menos cristalinos (amorfo) e às vezes podem ter impurezas do processo de plasma.

Seleção de Precursores

Escolher o precursor certo é um desafio significativo de engenharia química. Ele deve ser volátil o suficiente para ser transportado como gás, mas estável o suficiente para não reagir prematuramente. Crucialmente, ele deve se decompor de forma limpa no substrato sem introduzir impurezas atômicas indesejadas no filme final.

Alcançando a Uniformidade

Garantir que o filme tenha uma espessura e composição consistentes em toda a superfície do substrato é um desafio primordial. Isso requer um controle excepcionalmente preciso sobre os gradientes de temperatura, a dinâmica do fluxo de gás e a pressão em toda a câmara para garantir que todas as partes do substrato recebam o mesmo fluxo de espécies reativas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de parâmetros de CVD é ditada inteiramente pelas propriedades desejadas do seu material final.

- Se o seu foco principal é a pureza máxima e a cristalinidade para um material robusto: A CVD Térmica é frequentemente o método superior, desde que seu substrato possa suportar o calor intenso.

- Se o seu foco principal é depositar um filme em um componente sensível à temperatura, como um sensor eletrônico ou polímero: A CVD Aprimorada por Plasma (PECVD) é a escolha necessária para evitar danos ao substrato subjacente.

- Se o seu foco principal é revestir um objeto tridimensional complexo: Você deve priorizar um processo com controle meticuloso sobre o fluxo de gás e a pressão para garantir uma cobertura uniforme e conformada.

Compreender os princípios dessas reações químicas permite que você projete deliberadamente materiais do nível atômico para cima.

Tabela Resumo:

| Estágio | Processo Chave | Propósito |

|---|---|---|

| Introdução de Precursores | Gases voláteis entram na câmara | Fornecer elementos atômicos para o filme |

| Entrada de Energia e Ativação | Aplicar calor, plasma ou luz | Criar espécies reativas a partir de precursores |

| Reação e Deposição | Espécies se ligam à superfície do substrato | Formar filme fino sólido átomo por átomo |

| Crescimento do Filme e Remoção de Subprodutos | Acúmulo contínuo de camadas e remoção de gás | Controlar a espessura e prevenir contaminação |

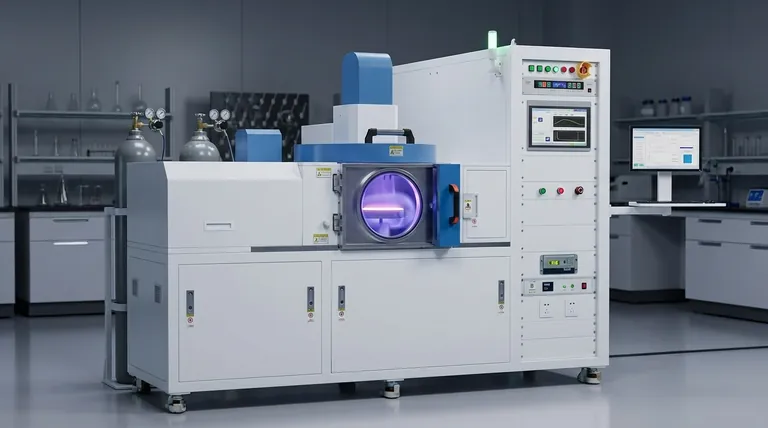

Pronto para aprimorar as capacidades do seu laboratório com soluções CVD personalizadas? Na KINTEK, aproveitamos uma P&D excepcional e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para uma deposição superior de filmes finos. Entre em contato hoje para discutir como podemos otimizar seus processos CVD!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico