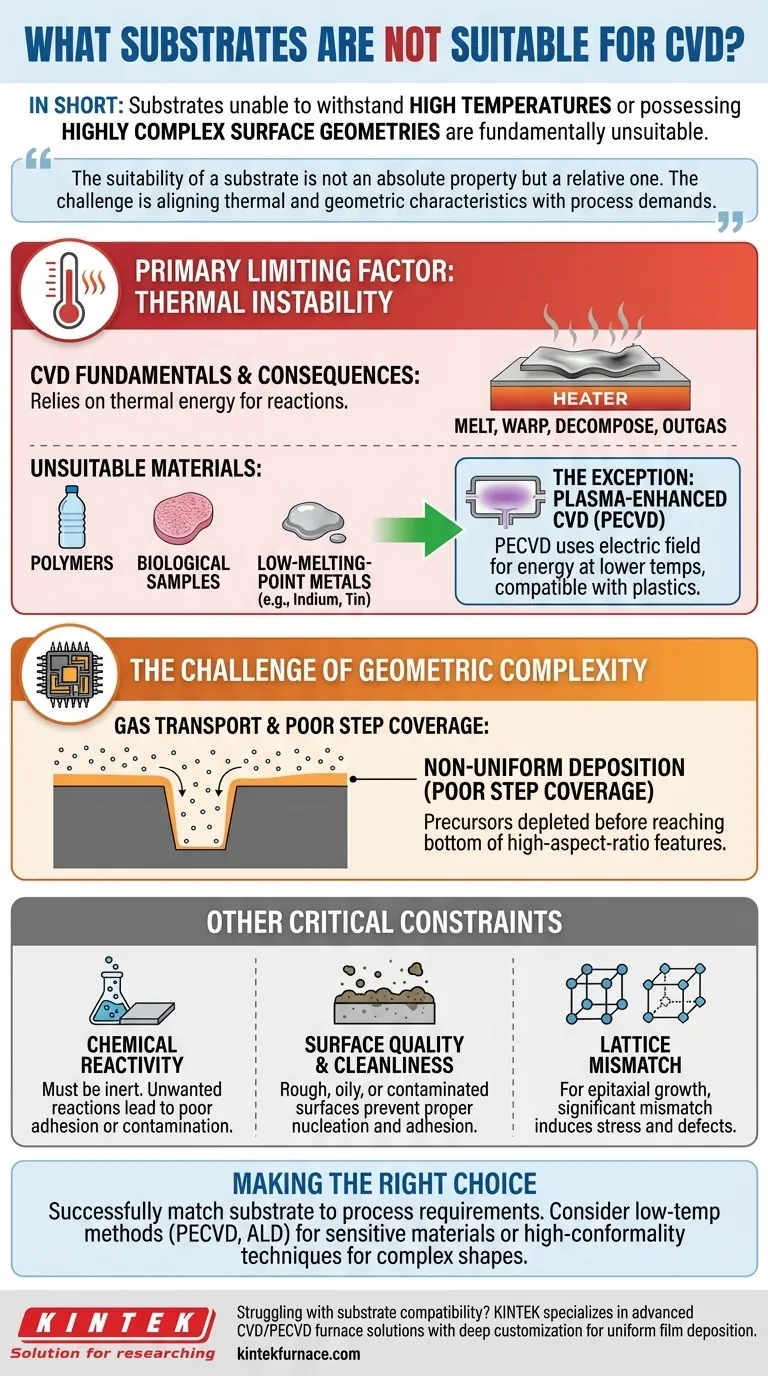

Em resumo, substratos que não suportam altas temperaturas ou que possuem geometrias de superfície altamente complexas são fundamentalmente inadequados para muitos processos padrão de Deposição Química a Vapor (CVD). Os principais pontos de falha são a degradação térmica do próprio substrato e a incapacidade de formar um filme uniforme e consistente sobre características intrincadas.

A adequação de um substrato não é uma propriedade absoluta, mas relativa. O desafio central é alinhar as características térmicas e geométricas do substrato com as demandas específicas de temperatura, química e fluxo de gás do processo CVD escolhido.

O Principal Fator Limitante: Instabilidade Térmica

A Deposição Química a Vapor depende fundamentalmente da energia térmica para impulsionar as reações químicas que formam o filme desejado. Este requisito de alta temperatura desqualifica imediatamente materiais que não conseguem manter sua integridade estrutural sob tais condições.

Compreendendo o Ambiente de Alta Temperatura do CVD

A maioria dos processos CVD convencionais, como o CVD térmico, operam em temperaturas que variam de algumas centenas a mais de mil graus Celsius. Esse calor é necessário para decompor os gases precursores e permitir que reajam e se depositem na superfície do substrato.

As Consequências da Sensibilidade Térmica

Quando um substrato é aquecido além do seu ponto de estabilidade, ele pode derreter, decompor, empenar ou liberar gases. Isso não apenas destrói o substrato, mas também contamina a câmara de reação e impede a formação de um filme utilizável.

Materiais como a maioria dos polímeros, amostras biológicas ou metais de baixo ponto de fusão (por exemplo, índio, estanho) são exemplos clássicos de substratos termicamente inadequados para CVD padrão.

A Exceção: Variantes de CVD de Baixa Temperatura

É fundamental notar que variantes como CVD com Plasma Aprimorado (PECVD) foram desenvolvidas especificamente para abordar essa limitação. O PECVD usa um campo elétrico para criar um plasma, fornecendo a energia para a reação em temperaturas muito mais baixas, muitas vezes tornando-o compatível com materiais sensíveis à temperatura, como plásticos.

O Desafio da Complexidade Geométrica

A segunda grande barreira é física. O CVD depende de gases precursores fluindo e se difundindo para a superfície do substrato. Topografias complexas podem interromper esse processo, levando a uma deposição de filme inconsistente e não confiável.

O Princípio do Transporte de Gás

Para que um filme se forme, as moléculas precursoras devem viajar da fase gasosa para cada parte da superfície do substrato. Essa jornada é influenciada pela pressão do gás, dinâmica de fluxo e a "linha de visão" física para a superfície.

Por que Formas Complexas Causam Problemas

Substratos com características de alta razão de aspecto, como trincheiras profundas ou orifícios microscópicos, representam um desafio significativo. Os gases precursores podem ser esgotados antes que possam atingir o fundo dessas características, um problema conhecido como cobertura de degrau ou conformidade deficiente.

O Resultado: Deposição Não Uniforme

Essa depleção de gás leva a um filme que é espesso na abertura superior de uma característica, mas fino ou inexistente na parte inferior. Essa não uniformidade compromete as propriedades elétricas, mecânicas ou ópticas do dispositivo final, tornando-o ineficaz.

Compreendendo as Trocas e Outras Restrições

Além do calor e da geometria, outros fatores sutis, mas críticos, podem tornar um substrato inadequado para uma aplicação específica de CVD.

Reatividade Química

O substrato deve ser quimicamente inerte em relação aos gases precursores e ao filme depositado na temperatura do processo. Reações indesejadas podem levar a uma adesão deficiente do filme, à formação de uma camada de interface indesejável ou à contaminação do próprio filme.

Qualidade e Limpeza da Superfície

O CVD é altamente sensível à condição da superfície do substrato. Uma superfície áspera, oleosa ou contaminada com partículas impedirá a nucleação e o crescimento adequados. Isso resulta em baixa adesão e uma estrutura de filme defeituosa.

Incompatibilidade de Rede

Em aplicações avançadas como o crescimento epitaxial, onde um filme monocristalino é cultivado, o substrato deve ter uma estrutura de rede cristalina semelhante à do filme. Uma incompatibilidade de rede significativa induz estresse e defeitos, interrompendo a qualidade cristalina desejada.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um substrato requer uma compreensão clara do seu método de deposição e objetivo final.

- Se o seu substrato for sensível à temperatura: Explore técnicas de deposição de baixa temperatura como CVD com Plasma Aprimorado (PECVD) ou Deposição de Camada Atômica (ALD).

- Se o seu substrato tiver geometria complexa: Investigue métodos conhecidos por alta conformidade, como ALD, ou otimize cuidadosamente os parâmetros do processo CVD (pressão, temperatura, taxas de fluxo) para melhorar a cobertura de degrau.

- Se o seu principal problema for a qualidade ou adesão do filme: Examine o substrato quanto a potencial reatividade química com seus precursores e garanta que sua superfície esteja impecavelmente limpa e preparada antes da deposição.

Em última análise, a deposição bem-sucedida é alcançada combinando cuidadosamente o substrato com os requisitos precisos do processo.

Tabela Resumo:

| Fator Limitante | Descrição | Exemplos de Substratos Inadequados |

|---|---|---|

| Instabilidade Térmica | Substratos que se degradam em altas temperaturas de CVD (por exemplo, derretimento, empenamento) | Polímeros, amostras biológicas, metais de baixo ponto de fusão (por exemplo, índio, estanho) |

| Complexidade Geométrica | Substratos com características intrincadas que dificultam o fluxo uniforme de gás e a deposição de filme | Estruturas de alta razão de aspecto como trincheiras profundas e orifícios microscópicos |

| Outras Restrições | Problemas como reatividade química, baixa qualidade da superfície ou incompatibilidade de rede | Superfícies ásperas e contaminadas; materiais quimicamente reativos; cristais incompatíveis para epitaxia |

Com dificuldades na compatibilidade de substratos em seus processos CVD? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para superar desafios térmicos e geométricos, garantindo uma deposição uniforme de filme e resultados experimentais aprimorados. Entre em contato conosco hoje para discutir como nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD podem otimizar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Que ambientes um sistema PECVD fornece para nanofios de silício? Otimize o Crescimento com Controle Térmico Preciso

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Quais são as vantagens técnicas de usar um sistema CVD? Otimizar o Crescimento de Nanotubos de Carbono para Condutividade Térmica