A função principal de um Forno Mufla durante o processamento de caroços de tâmara é fornecer um ambiente térmico estável e precisamente controlado para a carbonização. Especificamente, ele submete a biomassa a uma temperatura constante de 400°C por 120 minutos, facilitando a decomposição térmica completa da matéria orgânica em carbono.

Ponto Principal Ao manter um campo térmico uniforme, o Forno Mufla impulsiona o processo de pirólise que converte caroços de tâmara crus em um material carbonizado. Esta etapa é crucial para remover componentes voláteis e estabelecer a estrutura de poros inicial que serve como base para carvão ativado de alta qualidade.

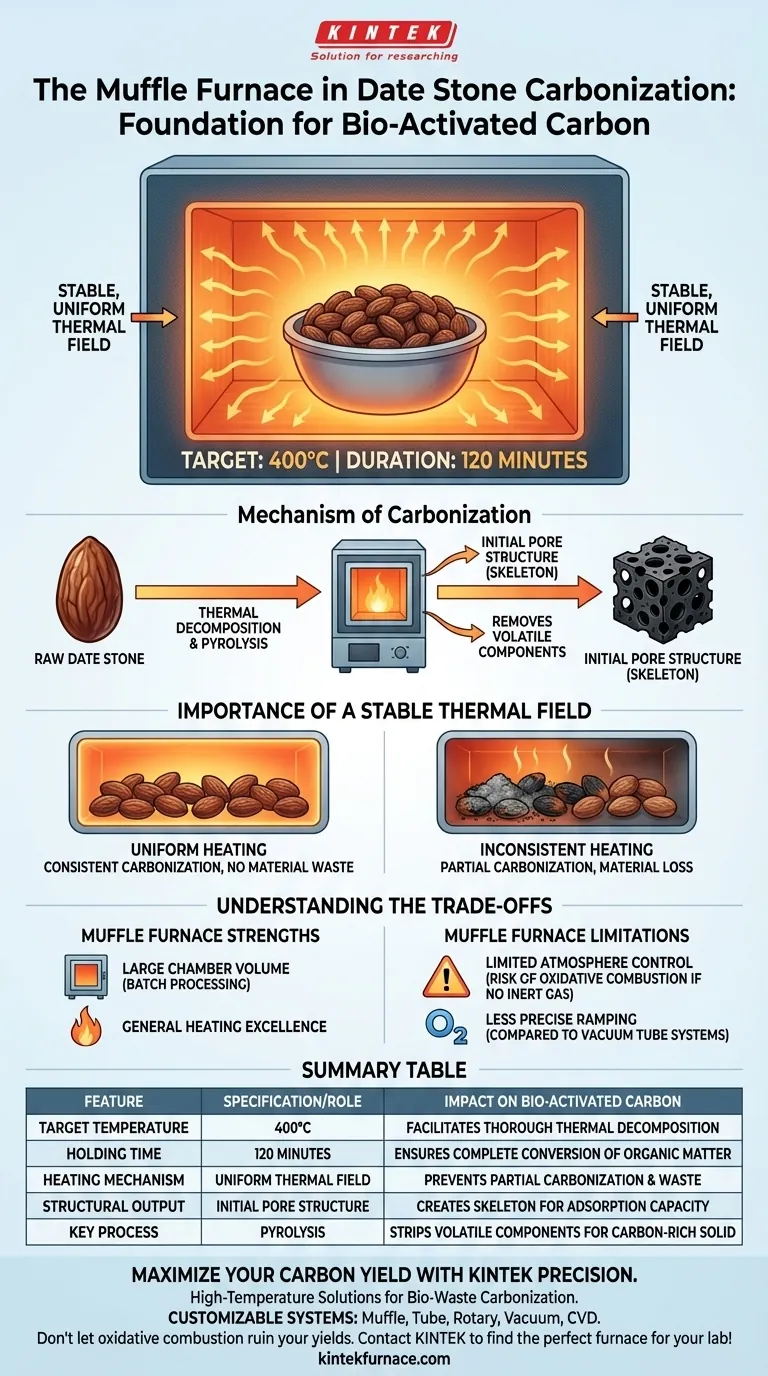

O Mecanismo de Carbonização

O Forno Mufla não é apenas um dispositivo de aquecimento; é o recipiente que dita a transformação física da biomassa. Seu papel pode ser dividido em duas funções mecânicas específicas.

Decomposição Térmica Precisa

O forno opera a uma temperatura alvo de 400°C, mantida por uma duração de 120 minutos.

Durante esta janela, o calor faz com que os compostos orgânicos dentro dos caroços de tâmara se decomponham. Este processo, conhecido como pirólise, remove elementos não-carbono, deixando para trás um sólido rico em carbono.

Criação da Estrutura de Poros Inicial

A estabilidade do forno é essencial para a integridade estrutural do produto final.

À medida que a matéria volátil é expelida dos caroços de tâmara, ela deixa vazios. Esses vazios se tornam a estrutura de poros inicial. Este "esqueleto" é o precursor da rede altamente desenvolvida de microporos e mesoporos que definirá a capacidade de adsorção do material mais tarde no processo.

A Importância de um Campo Térmico Estável

Uma característica definidora do Forno Mufla é sua capacidade de criar um "campo térmico" uniforme.

Garantindo a Uniformidade

O aquecimento inconsistente pode levar à carbonização parcial, onde alguns caroços de tâmara são queimados até virarem cinzas, enquanto outros permanecem crus.

O Forno Mufla envolve a amostra com calor, garantindo que cada pedaço de biomassa dentro da câmara passe pelo mesmo grau de decomposição térmica.

Facilitando Interações Químicas

Embora a referência principal se concentre no calor, dados suplementares indicam que este ambiente suporta a ativação química.

Se agentes químicos (como ZnCl2) estiverem presentes, o calor estável facilita reações de desidratação e oxidação. Essa interação entre o agente químico e a matriz de carbono é o que, em última análise, expande a área superficial e desenvolve a porosidade do material.

Compreendendo as Compensações

Embora eficaz, o Forno Mufla tem limitações em comparação com outros equipamentos como Fornos de Tubo a Vácuo.

Limitações de Controle de Atmosfera

Um Forno Mufla padrão é excelente para aquecimento geral, mas pode não oferecer o controle rigoroso da atmosfera de um forno de tubo.

Se a câmara não for adequadamente purgada com um gás inerte (como nitrogênio), o oxigênio pode permanecer. Isso representa um risco de combustão oxidativa, onde a biomassa queima em vez de carbonizar.

Precisão vs. Vazão

Forno muflas geralmente oferecem um volume de câmara maior para processamento em batelada em comparação com fornos de tubo estreitos.

No entanto, eles podem não ter a rampa de temperatura rápida e altamente precisa (por exemplo, gradientes específicos por minuto) disponível em sistemas de alto vácuo projetados para controlar a arranjo atômico e a grafitação.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do equipamento e dos parâmetros define a qualidade do seu carvão bioativado.

- Se o seu foco principal é estabelecer um esqueleto de carbono básico: Siga o protocolo padrão de 400°C por 120 minutos para garantir a decomposição térmica completa sem queimar em excesso.

- Se o seu foco principal é maximizar o desenvolvimento de poros com agentes químicos: Certifique-se de que o forno possa manter uma temperatura estável (até 500-700°C) para permitir que os agentes ativadores desidratem e oxidem efetivamente a matriz de carbono.

- Se o seu foco principal é prevenir a perda de material: Verifique se a sua configuração de Forno Mufla inclui uma entrada de nitrogênio ou gás inerte para evitar que o oxigênio transforme o seu rendimento em cinzas.

O Forno Mufla é a ferramenta fundamental que transforma caroços de tâmara crus de resíduos biológicos em um andaime de carbono estruturalmente estável, pronto para ativação.

Tabela Resumo:

| Característica | Especificação/Função | Impacto no Carvão Bioativado |

|---|---|---|

| Temperatura Alvo | 400°C | Facilita a decomposição térmica completa |

| Tempo de Permanência | 120 Minutos | Garante a conversão completa da matéria orgânica |

| Mecanismo de Aquecimento | Campo Térmico Uniforme | Previne carbonização parcial e desperdício de material |

| Resultado Estrutural | Estrutura de Poros Inicial | Cria o "esqueleto" para alta capacidade de adsorção |

| Processo Chave | Pirólise | Remove componentes voláteis para deixar um sólido rico em carbono |

Maximize o Seu Rendimento de Carbono com a Precisão KINTEK

Pronto para elevar a sua pesquisa de materiais? A KINTEK oferece soluções de alta temperatura líderes na indústria, adaptadas para carbonização de resíduos biológicos e ativação química. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Não deixe a combustão oxidativa arruinar os seus rendimentos. Nossos sistemas garantem campos térmicos estáveis e controle de atmosfera necessários para o desenvolvimento superior de poros. Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que as fornalhas mufla modernas são consideradas eficientes em termos de energia? Descubra as principais inovações para custos mais baixos

- Qual o papel de um forno mufla no pós-tratamento de fotoanodos de Fe2O3? Otimizar a Transformação de Fase da Hematita

- Como um forno mufla difere de um forno ou estufa comum? Descubra Soluções de Aquecimento de Precisão

- Por que um forno mufla de caixa é utilizado para a pré-sinterização de pelotas verdes de resíduo de bauxita a 1150°C?

- Como a transferência de calor por convecção em um forno de ar quente afeta os briquetes de minério de ferro? Guia especializado para qualidade de secagem

- Como um forno de caixa de laboratório é utilizado na produção de nanomateriais? Dominando a Síntese Hidrotérmica

- Qual é a utilidade de um forno mufla em laboratório? Obtenha Calor Puro e de Alta Temperatura para Análises Precisas

- Como um forno mufla de laboratório contribui para o processamento térmico de chapas de liga Ti-Zr-Nb?