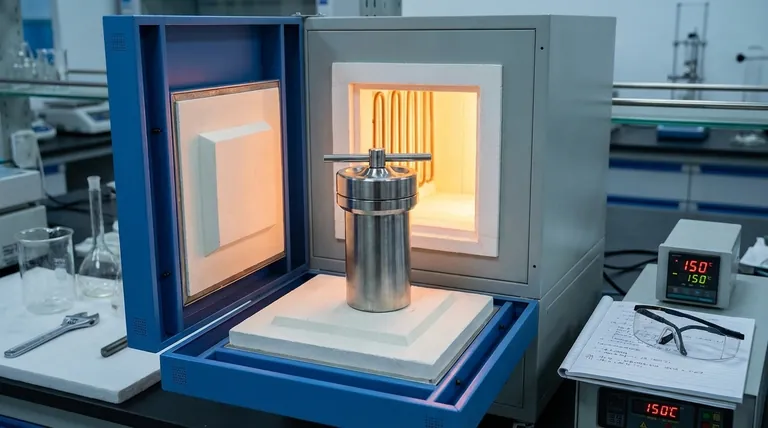

Na síntese hidrotérmica, o forno de caixa de laboratório funciona como o ambiente crítico de aquecimento externo para o autoclave de alta pressão contendo sua solução precursora. Ele envolve o vaso selado em uma fonte de calor consistente, elevando a temperatura interna para pontos de ajuste específicos (como 150 °C) e mantendo essa energia térmica durante a reação.

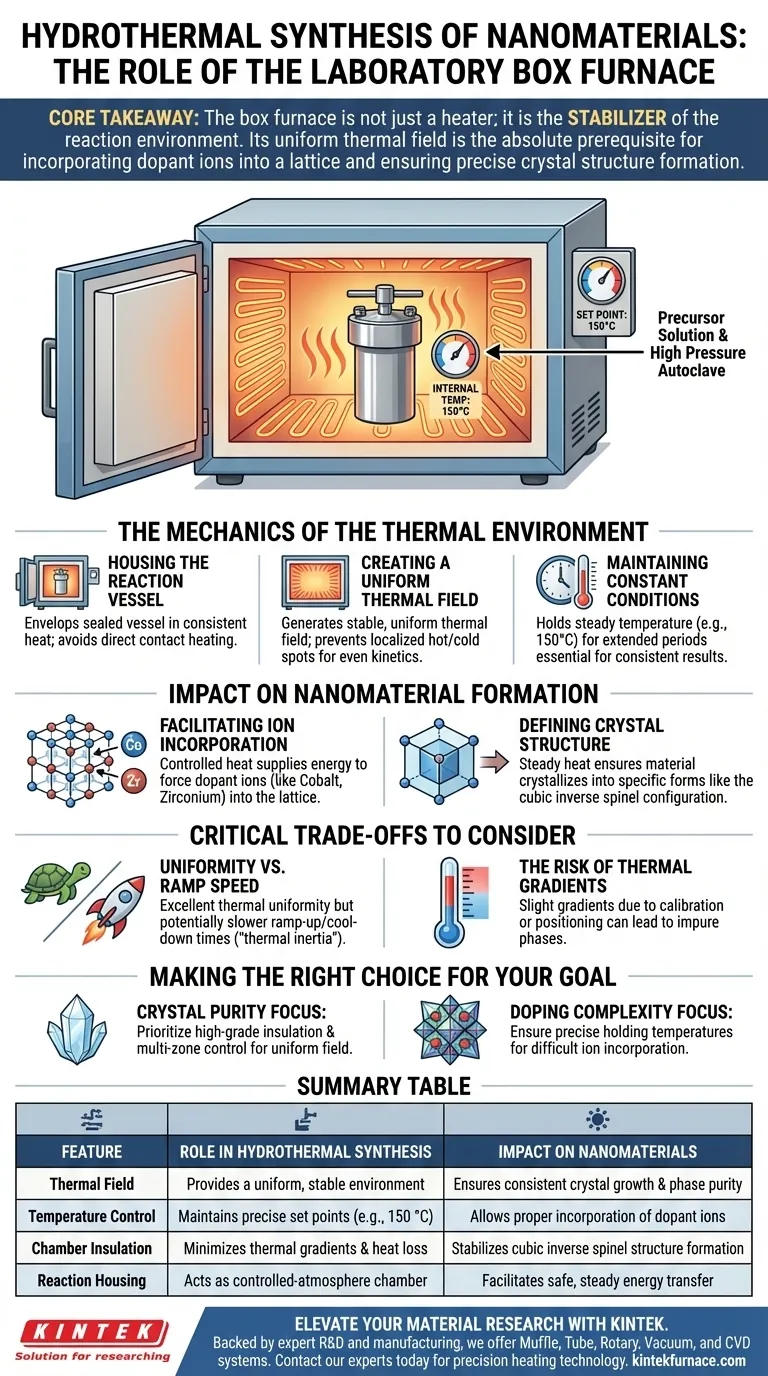

Ponto Principal O forno de caixa não é apenas um aquecedor; é o estabilizador do ambiente de reação. Sua capacidade de fornecer um campo térmico uniforme é o pré-requisito absoluto para incorporar íons dopantes em uma rede, garantindo a formação bem-sucedida de estruturas cristalinas precisas, como a configuração cúbica de espinélio inverso.

A Mecânica do Ambiente Térmico

Alojando o Recipiente de Reação

O forno de caixa atua como uma câmara para alojar o autoclave. Ao contrário dos métodos de aquecimento direto (como uma placa quente), o forno de caixa envolve todo o vaso com ar aquecido.

Criando um Campo Térmico Uniforme

A função principal do forno é gerar um campo térmico estável e uniforme. Isso garante que o calor seja distribuído uniformemente pela superfície do autoclave, evitando pontos quentes ou frios localizados que poderiam distorcer a cinética da reação.

Mantendo Condições Constantes

Para que a síntese ocorra, o sistema deve manter uma temperatura estável, especificamente 150 °C em protocolos comuns de síntese de ferrite. O isolamento e os sistemas de controle do forno mantêm esse platô, o que é essencial para resultados químicos consistentes.

Impacto na Formação de Nanomateriais

Facilitando a Incorporação de Íons

O calor controlado fornecido pelo forno fornece a energia necessária para forçar íons dopantes na estrutura do material. Por exemplo, esse ambiente térmico permite que íons de Cobalto (Co) e Zircônio (Zr) se integrem com sucesso em uma rede de Óxido de Ferro.

Definindo a Estrutura Cristalina

A estabilidade do processo de aquecimento dita a morfologia final do nanomaterial. Uma temperatura flutuante produziria resultados inconsistentes, mas o calor estável do forno de caixa garante que o material cristalize em uma estrutura cúbica específica com uma configuração de espinélio inverso.

Compromissos Críticos a Considerar

Uniformidade vs. Velocidade de Rampa

Embora os fornos de caixa ofereçam excelente uniformidade térmica, eles podem ter tempos de aquecimento e resfriamento mais lentos em comparação com outros métodos de aquecimento. Essa "inércia térmica" é benéfica para a estabilidade, mas requer paciência durante o ciclo de produção.

O Risco de Gradientes Térmicos

Se o forno de caixa não for calibrado ou se o autoclave for posicionado incorretamente, podem ocorrer pequenos gradientes térmicos. Mesmo desvios menores podem impedir a incorporação adequada de íons, levando a fases impuras em vez da estrutura de espinélio inverso desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de caixa na síntese hidrotérmica, considere seu objetivo específico:

- Se o seu foco principal é Pureza Cristalina: Priorize um forno com isolamento de alta qualidade e controle multizona para garantir que o campo térmico permaneça absolutamente uniforme para a incorporação de íons.

- Se o seu foco principal é Complexidade de Dopagem: Certifique-se de que seu forno possa manter temperaturas de retenção precisas (por exemplo, exatamente 150 °C) por longos períodos para forçar íons difíceis como Cobalto ou Zircônio na rede.

A qualidade do seu campo térmico externo dita diretamente a integridade estrutural interna do seu nanomaterial.

Tabela Resumo:

| Característica | Papel na Síntese Hidrotérmica | Impacto nos Nanomateriais |

|---|---|---|

| Campo Térmico | Fornece um ambiente uniforme e estável ao redor do autoclave | Garante crescimento cristalino consistente e pureza de fase |

| Controle de Temperatura | Mantém pontos de ajuste precisos (por exemplo, 150 °C) | Permite a incorporação adequada de íons dopantes (Co, Zr) |

| Isolamento da Câmara | Minimiza gradientes térmicos e perda de calor | Estabiliza a formação da estrutura cúbica de espinélio inverso |

| Alojamento da Reação | Atua como uma câmara de aquecimento com atmosfera controlada | Facilita a transferência de energia segura e estável para os vasos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A engenharia cristalina precisa requer um ambiente térmico inabalável. A KINTEK fornece soluções de laboratório de alto desempenho projetadas especificamente para as demandas rigorosas da produção de nanomateriais. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de síntese hidrotérmica.

Se você está dopando íons complexos ou visando morfologias cúbicas específicas, nossos fornos de alta temperatura garantem a estabilidade térmica que seu laboratório exige. Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como a tecnologia de aquecimento de precisão da KINTEK pode melhorar os resultados de sua pesquisa.

Guia Visual

Referências

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Que verificações de segurança elétrica devem ser realizadas antes de operar um forno de bancada? Garanta uma Operação Segura e Previna Perigos

- Como um Forno de Câmara Laboratorial garante a qualidade de filmes finos de TiO2-NiO? Otimizar a Precisão do Tratamento Térmico

- Qual é o mecanismo de um forno de alta temperatura na sinterização de Bi-2223? Alcance a Transformação de Fase de Precisão

- Quanto tempo leva para um forno mufla atingir sua temperatura máxima? Otimize o Processo de Aquecimento do Seu Laboratório

- O que torna um forno mufla versátil? Desvende o Aquecimento Preciso e Livre de Contaminação para o Seu Laboratório

- Qual é o papel de um forno mufla em caixas nas ciências da vida? Desvende a Análise Mineral Precisa em Pesquisas

- Qual o papel de um forno mufla de alta temperatura na preparação de ZnO/CuO? Domine a Síntese de Nanocompósitos

- Que tipo de controle de temperatura o forno mufla básico possui? Descubra Soluções de Aquecimento Simples e Precisas