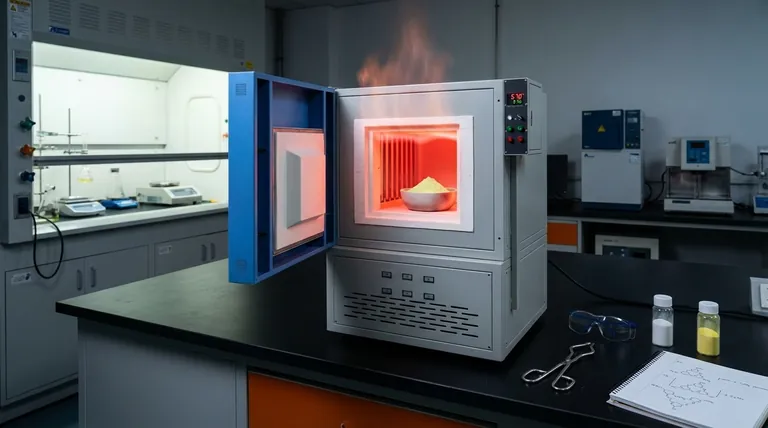

Um forno mufla de alta temperatura funciona como o vaso de reação crítico para a conversão de precursores orgânicos em nitreto de carbono grafítico (g-C3N4). Ele facilita um processo conhecido como policondensação térmica, tipicamente realizado em torno de 570 °C em atmosfera de ar. Este aquecimento controlado impulsiona a transformação química e a desaminação necessárias para construir a estrutura estável de heptazina do material.

Ponto Principal O forno mufla fornece mais do que apenas calor; ele garante a uniformidade do campo térmico e a precisão da temperatura necessárias para polimerizar precursores simples como a ureia em um semicondutor altamente cristalino. Essa integridade estrutural é o principal determinante do desempenho fotocatalítico final do material.

O Mecanismo: Policondensação Térmica

Impulsionando a Transformação Química

O papel principal do forno é executar a policondensação térmica de precursores, como a ureia.

Desaminação e Condensação

Através do aquecimento sustentado, o forno permite a desaminação-condensação. Este processo remove grupos amina e facilita a ligação de moléculas para formar o esqueleto do material.

Formação de Estruturas de Heptazina

O objetivo final deste tratamento térmico é a criação de uma estrutura estável de heptazina (tri-s-triazina). Esse arranjo específico de átomos é fundamental para a estabilidade e as propriedades eletrônicas do g-C3N4.

Controles Críticos do Processo

Manutenção Precisa da Temperatura

O forno deve manter um ambiente estável, tipicamente em torno de 570 °C (ou 550 °C, dependendo de protocolos específicos).

Uniformidade do Campo Térmico

A distribuição uniforme de calor dentro da câmara é inegociável. Variações no campo térmico levam à polimerização desigual, resultando em defeitos que prejudicam o desempenho.

Taxas de Aquecimento Controladas

Fornos de precisão permitem taxas de aquecimento específicas, como 2 °C por minuto. O aquecimento gradual garante que a reação ocorra completamente sem choque térmico ou polimerização incompleta.

O Impacto na Qualidade do Material

Determinando a Cristalinidade

A precisão do forno dita diretamente a cristalinidade dos nanopós de g-C3N4 resultantes. Maior cristalinidade geralmente se correlaciona com melhor transporte de carga e estabilidade.

Definindo a Atividade Fotocatalítica

A atividade fotocatalítica base é estabelecida durante esta fase de aquecimento. Se o forno falhar em manter os parâmetros corretos, o material não terá a estrutura periódica necessária para absorver luz de forma eficaz e impulsionar reações.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Operar o forno abaixo da faixa ideal resulta em polimerização incompleta, deixando precursores não reagidos.

Riscos de Superaquecimento

Inversamente, exceder a janela de temperatura ideal pode levar à decomposição da própria estrutura do g-C3N4, destruindo os sítios ativos necessários para a fotocatálise.

Dependência da Atmosfera

Embora muitas sínteses ocorram ao ar, a capacidade do forno de manter essa atmosfera de forma consistente é vital. Flutuações no fluxo de ar ou na composição atmosférica podem alterar os estados de oxidação e a densidade de defeitos do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um forno mufla para a síntese de g-C3N4, considere seus objetivos de pesquisa específicos:

- Se o seu foco principal é a síntese de substrato básico: Priorize um forno com uniformidade térmica excepcional a 570 °C para garantir alta cristalinidade e uma estrutura de heptazina estável.

- Se o seu foco principal é minimizar defeitos: Utilize um forno programável para impor taxas de aquecimento lentas e controladas (por exemplo, 2 °C/min) para garantir a policondensação completa.

- Se o seu foco principal é a formação de compósitos (por exemplo, g-C3N4/TiO2): Certifique-se de que o forno possa manter temperaturas de recozimento mais baixas (como 350 °C) com precisão para facilitar a ligação interfacial sem degradar os componentes individuais.

A qualidade do seu fotocatalisador é apenas tão boa quanto a precisão térmica usada para criá-lo.

Tabela Resumo:

| Parâmetro do Processo | Papel na Síntese de g-C3N4 | Impacto no Material |

|---|---|---|

| Temperatura (570°C) | Facilita a policondensação térmica | Forma estrutura de heptazina estável |

| Campo Térmico Uniforme | Garante polimerização consistente | Alta cristalinidade e transporte de carga |

| Taxa de Aquecimento (2°C/min) | Permite desaminação gradual | Minimiza defeitos estruturais |

| Controle de Atmosfera | Mantém estabilidade do ar/gás | Controla a oxidação e a densidade de defeitos |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Alcançar a estrutura de heptazina perfeita para fotocatalisadores de g-C3N4 requer precisão térmica absoluta. Na KINTEK, nos especializamos em fornecer fornos mufla, de tubo e a vácuo de alto desempenho projetados para atender às rigorosas demandas da pesquisa laboratorial avançada.

Por que escolher a KINTEK?

- P&D Especializado: Nossos sistemas são projetados para uniformidade térmica superior e controle preciso da taxa de rampa.

- Soluções Personalizáveis: Se você está trabalhando com nanopós de g-C3N4 ou sistemas CVD complexos, adaptamos nossos equipamentos aos seus protocolos de síntese exclusivos.

- Desempenho Escalável: Resultados confiáveis, desde a síntese de substrato básico até a formação de compósitos avançados.

Pronto para aprimorar a eficiência e a qualidade do material do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Referências

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância de um forno mufla de alta temperatura na modificação de pó de CaO? Desbloqueie a Cristalinidade Precisa

- Por que um forno mufla é necessário para compósitos de SnO2/ZnO? Obtenha calcinação de alta pureza

- Quais recursos estão incluídos no console de controle de temperatura de fornos de caixa? Alcance Precisão e Repetibilidade no Processamento Térmico

- Quais funções-chave um forno mufla desempenha na análise industrial de amostras de carvão? Otimizar a Análise Proximal

- Como um forno mufla de alta temperatura facilita a sinterização de cerâmicas de Sr4Al6O12SO4 a 1400°C? Guia Especializado

- Qual o papel de um forno mufla de alta temperatura no pré-tratamento da caulim? Obtenha Ativação Perfeita da Metacaulim

- Como os fornos mufla elétricos diferem dos não elétricos? Escolha o Forno Certo para o Seu Laboratório

- Por que a seleção do forno mufla correto é importante para aplicações industriais? Garanta a Precisão e Eficiência do Processo