Um forno mufla de alta temperatura serve como a câmara de reação crítica para a sinterização de cerâmicas de Sr4Al6O12SO4. Ele fornece um ambiente estável de 1400°C, que atua como o limiar de energia obrigatório para desencadear reações químicas de estado sólido entre os precursores Al2O3, SrCO3 e SrSO4. Manter essa temperatura por quatro horas garante que o material passe por uma transformação estrutural completa, resultando em uma cerâmica densa e monofásica.

O forno mufla fornece mais do que apenas calor; ele cria um equilíbrio estável que elimina a porosidade e organiza a rede cristalina. Essa imersão térmica controlada é o fator definidor no estabelecimento da resistência mecânica e resistência à corrosão do material.

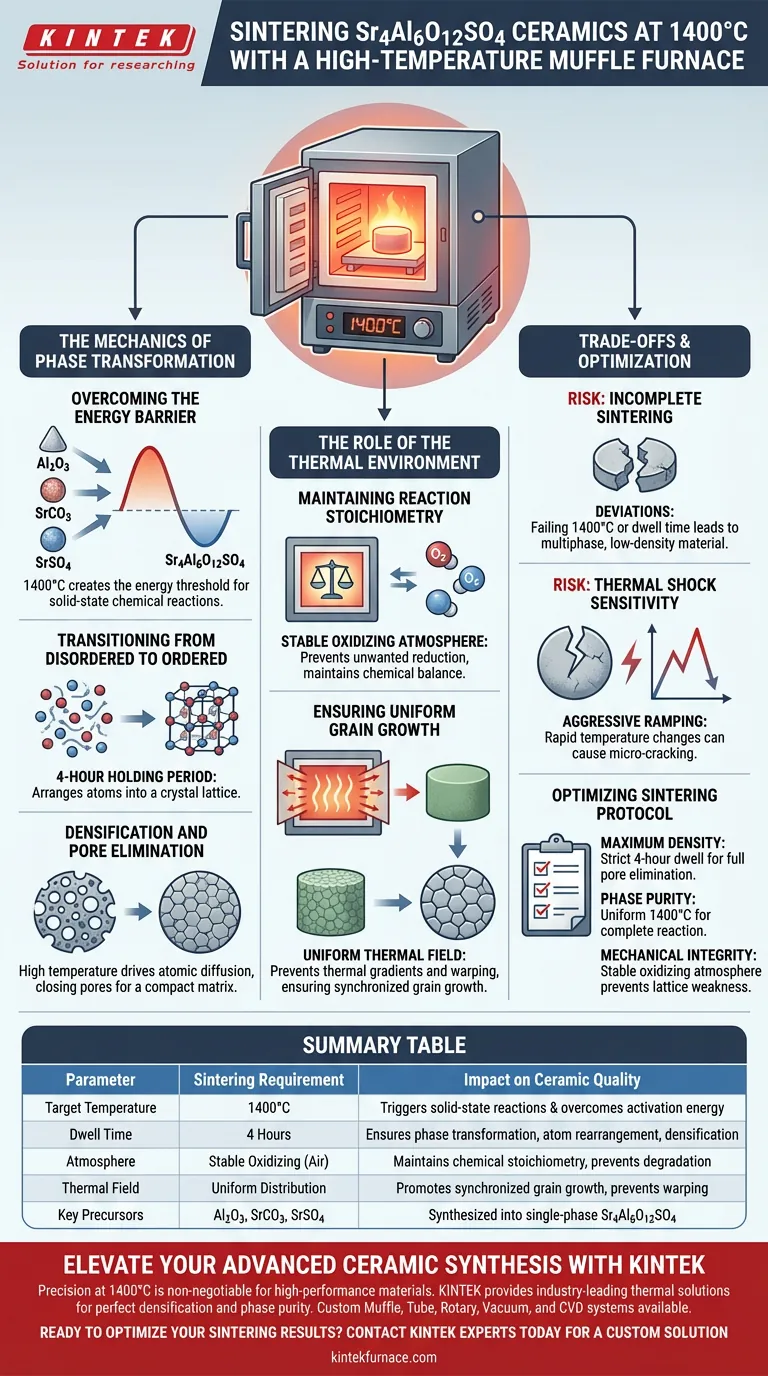

A Mecânica da Transformação de Fase

Superando a Barreira de Energia

A síntese de Sr4Al6O12SO4 não é uma simples mistura, mas uma evolução química complexa. O forno mufla deve manter uma temperatura estável de 1400°C para superar a barreira de energia de ativação necessária para que as matérias-primas — Al2O3, SrCO3 e SrSO4 — interajam. Sem atingir esse limiar térmico preciso, as reações de estado sólido necessárias não podem ser iniciadas.

Transição de Estados Desordenados para Ordenados

Uma vez que a reação começa, o material existe em um estado de transição e desordenado. O forno facilita um período de espera de quatro horas na temperatura máxima, o que impulsiona o rearranjo dos átomos em uma estrutura cristalina altamente ordenada. Essa entrada de energia sustentada é essencial para o pleno desenvolvimento da fase Sr4Al6O12SO4.

Densificação e Eliminação de Poros

À medida que a estrutura cristalina se organiza, a matriz cerâmica se densifica. O ambiente de alta temperatura promove a difusão de átomos, fechando e eliminando efetivamente os poros residuais dentro do material. Isso resulta em uma matriz compacta que é crucial para aplicações de alto desempenho.

O Papel do Ambiente Térmico

Manutenção da Estequiometria da Reação

Em um forno mufla de alta temperatura, a atmosfera de ar normalmente fornece um ambiente oxidante estável. Para cerâmicas à base de óxido, isso é vital para manter o equilíbrio químico correto (estequiometria) e prevenir reações de redução indesejadas que poderiam degradar a pureza do material.

Garantindo o Crescimento Uniforme de Grãos

Uma vantagem chave de um forno mufla de qualidade é a geração de um campo térmico uniforme. Essa uniformidade garante que o corpo verde cerâmico aqueça uniformemente, prevenindo gradientes térmicos que causam empenamento. Permite o crescimento sincronizado de grãos, levando a uma estrutura densa com grãos equiaxiais (de tamanho aproximadamente igual).

Compreendendo as Compensações

O Risco de Sinterização Incompleta

Embora 1400°C seja a meta, desvios na consistência da temperatura podem levar a defeitos significativos. Se o forno não conseguir manter esse limiar em toda a câmara, ou se o tempo de permanência de quatro horas for encurtado, a reação de estado sólido permanecerá incompleta. Isso resulta em um material multifásico com menor densidade e propriedades mecânicas comprometidas.

Sensibilidade ao Choque Térmico

Cerâmicas são geralmente sensíveis a mudanças rápidas de temperatura. Embora o objetivo principal seja atingir 1400°C, as taxas de aquecimento e resfriamento devem ser controladas. A rampa agressiva pode induzir estresse térmico, levando a microfissuras na matriz densificada antes que o processo seja concluído.

Otimizando o Protocolo de Sinterização

Para obter os melhores resultados com cerâmicas de Sr4Al6O12SO4, alinhe os parâmetros do seu forno com seus objetivos específicos de material.

- Se o seu foco principal for Densidade Máxima: Garanta que o tempo de permanência seja rigorosamente mantido em quatro horas para permitir a eliminação completa de poros e a difusão atômica.

- Se o seu foco principal for Pureza de Fase: Verifique se o forno mantém uma temperatura uniforme de 1400°C em toda a câmara para garantir a reação completa de todos os precursores (Al2O3, SrCO3 e SrSO4).

- Se o seu foco principal for Integridade Mecânica: utilize uma atmosfera oxidante estável para prevenir desequilíbrios estequiométricos que enfraquecem a rede cristalina.

O controle preciso da imersão térmica de 1400°C é a variável mais importante na engenharia de uma cerâmica resistente à corrosão e de alta resistência.

Tabela Resumo:

| Parâmetro | Requisito de Sinterização | Impacto na Qualidade da Cerâmica |

|---|---|---|

| Temperatura Alvo | 1400°C | Desencadeia reações químicas de estado sólido e supera a energia de ativação |

| Tempo de Permanência | 4 Horas | Garante a transformação completa de fase, rearranjo atômico e densificação |

| Atmosfera | Oxidante Estável (Ar) | Mantém a estequiometria química e previne a degradação do material |

| Campo Térmico | Distribuição Uniforme | Promove o crescimento sincronizado de grãos e previne empenamento/fissuras |

| Precursores Chave | Al2O3, SrCO3, SrSO4 | Sintetizado com sucesso em uma estrutura monofásica de Sr4Al6O12SO4 |

Eleve Sua Síntese de Cerâmica Avançada com a KINTEK

A precisão a 1400°C é inegociável para materiais de alto desempenho como o Sr4Al6O12SO4. A KINTEK fornece as soluções térmicas líderes do setor necessárias para alcançar densificação perfeita e pureza de fase.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus protocolos de sinterização exclusivos, garantindo crescimento uniforme de grãos e integridade mecânica para suas aplicações mais exigentes.

Pronto para otimizar seus resultados de sinterização?

Entre em contato com os especialistas da KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que torna os fornos de caixa adequados para aplicações exigentes? Projetados para Precisão e Durabilidade em Processos de Alto Risco

- Por que o controle da taxa de resfriamento é crítico em fornos de caixa de alta temperatura? Garanta comparação precisa de materiais e estabilidade de fase

- Por que um forno mufla é essencial em laboratórios de pesquisa? Desbloqueie o Aquecimento de Precisão para Resultados Exatos

- Quais são as aplicações biomédicas dos fornos mufla? Essenciais para calcinação (ashing), biomateriais e esterilização

- Qual é o papel dos fornos mufla na preparação do catalisador CaMnO3? Domine o Pré-tratamento Térmico de Precisão

- Qual é a função de um forno de alta temperatura de laboratório tipo caixa? Evolução do Tratamento Térmico da Liga Mestra AlCoCrFeNi2.1

- Como um forno mufla de grau industrial contribui para o processo de ativação de catalisadores? Maximize a Eficiência do Catalisador

- Por que um forno mufla industrial de alta temperatura é necessário para o tratamento de filmes finos de TiO2? Alcançando a Fase de Anatase.