Um forno mufla de grau industrial facilita a ativação de catalisadores ao fornecer um ambiente oxidativo estável e de alta temperatura, essencial para a desidratação e decomposição de precursores de catalisadores. Operando tipicamente em torno de 500 °C, este equipamento impulsiona a conversão química crítica de sais metálicos em fases de óxido metálico estáveis em atmosfera de ar.

Ponto Principal O forno mufla é o motor da transformação estrutural na preparação de catalisadores. Ao manter um campo térmico altamente preciso, garante a decomposição uniforme dos precursores, fixando os componentes metálicos ativos nas suas estruturas de suporte e estabelecendo a porosidade necessária para um alto desempenho catalítico.

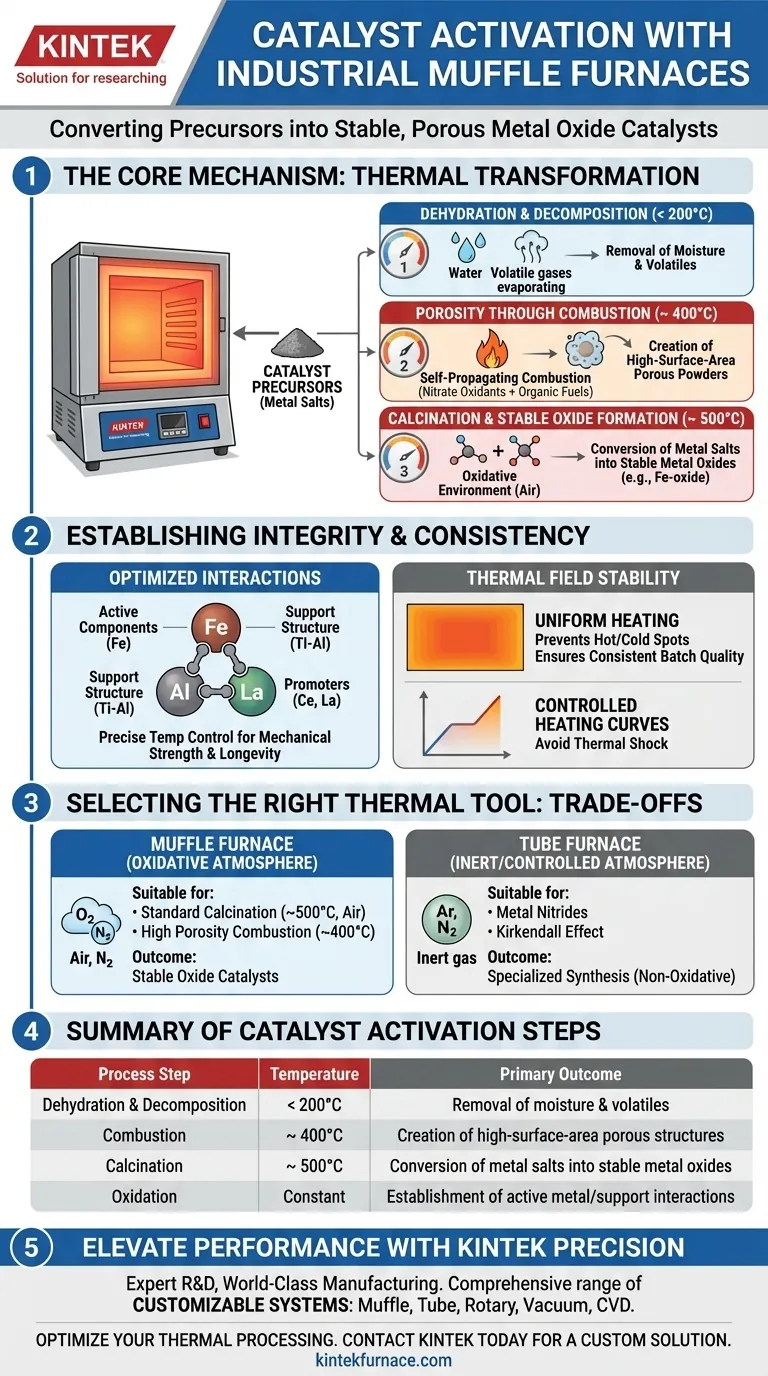

O Mecanismo de Conversão Química

Desidratação e Decomposição

A função principal do forno mufla durante a ativação é gerenciar a degradação térmica dos materiais precursores.

À medida que o forno aquece o material, tipicamente para cerca de 500 °C, ele remove a umidade (desidratação) e decompõe os sais metálicos. Este processo efetivamente remove componentes voláteis, deixando para trás as fases ativas desejadas.

Formando Óxidos Metálicos Estáveis

O ambiente oxidativo (ar) dentro do forno é crítico para a transformação de fase.

Ele impulsiona a conversão de precursores instáveis em fases de óxido metálico estáveis. Esta mudança química é o passo fundamental que transforma uma mistura química bruta em um material catalítico funcional.

Estabelecendo a Integridade Estrutural

Otimizando as Interações dos Componentes

O controle de temperatura de alta precisão permite o desenvolvimento de interações ideais entre os vários ingredientes do catalisador.

Especificamente, ele gerencia a ligação entre componentes ativos (como Ferro/Fe), a estrutura de suporte (Titânio-Alumínio/Ti-Al) e promotores como Cério ou Lantânio. Essas interações determinam a resistência mecânica e a longevidade química do produto final.

Criando Porosidade Através da Combustão

Em métodos de preparação específicos, o forno mufla desencadeia reações de combustão auto-propagantes.

Ao aquecer a aproximadamente 400 °C, o forno inicia uma reação entre oxidantes de nitrato e combustíveis orgânicos. O aquecimento uniforme garante que esta reação redox seja rápida e intensa, liberando gases que criam pós altamente porosos e de alta área superficial.

Consistência e Estabilidade

Estabilidade do Campo Térmico

A qualidade de um catalisador é definida por sua consistência entre diferentes lotes de produção.

O forno mufla fornece excelente estabilidade do campo térmico, garantindo que cada parte do lote receba exatamente o mesmo tratamento térmico. Isso evita "pontos quentes" ou "pontos frios" que poderiam levar à ativação desigual ou defeitos estruturais.

Curvas de Aquecimento Controladas

Forno mufla de laboratório e industriais utilizam curvas de temperatura pré-definidas para gerenciar a taxa de mudança.

Seguindo um perfil de aquecimento rigoroso, o equipamento facilita a formação gradual de centros ativos específicos e estruturas esqueléticas. Esta rampa controlada é vital para evitar choque térmico ou colapso estrutural prematuro.

Entendendo os Compromissos

Atmosferas Oxidativas vs. Inertes

É vital distinguir o forno mufla de outros equipamentos térmicos como fornos de tubo.

Forno mufla são projetados para processos oxidativos no ar. Se a sua ativação de catalisador requer uma atmosfera inerte controlada (como Argônio) para desencadear fenômenos específicos como o efeito Kirkendall ou para formar nitretos metálicos, um forno mufla não é a ferramenta correta. Esses processos geralmente requerem o ambiente selado de um forno de tubo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a ativação ideal do catalisador, alinhe a escolha do seu equipamento com seus requisitos químicos específicos:

- Se o seu foco principal é calcinação padrão: Use um forno mufla para converter sais metálicos em óxidos no ar a ~500 °C, garantindo interações estáveis entre os componentes.

- Se o seu foco principal é alta porosidade via combustão: Use um forno mufla a ~400 °C para desencadear reações redox uniformes que geram pós de alta área superficial.

- Se o seu foco principal é processamento em atmosfera inerte: Não use um forno mufla; mude para um forno de tubo para evitar oxidação e permitir efeitos de migração específicos.

O forno mufla é a ferramenta definitiva para garantir a consistência estrutural e química necessária para catalisadores de óxido de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Temperatura | Resultado Principal |

|---|---|---|

| Desidratação | < 200 °C | Remoção de umidade e componentes voláteis |

| Combustão | ~400 °C | Criação de estruturas porosas de alta área superficial |

| Calcinação | ~500 °C | Conversão de sais metálicos em óxidos metálicos estáveis |

| Oxidação | Constante | Estabelecimento de interações metal/suporte ativo |

Eleve o Desempenho do Seu Catalisador com Precisão KINTEK

A consistência é a marca registrada de catalisadores de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus protocolos de ativação específicos. Se você precisa de campos térmicos precisos para oxidação ou atmosferas controladas para síntese especializada, nossos fornos de laboratório de alta temperatura fornecem a estabilidade que sua pesquisa exige.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o espaçamento dos tubos de aquecimento é crítico no projeto de fornos de mufla? Domine a Uniformidade Térmica para Processamento Superior

- Como um forno mufla é utilizado para determinar a estabilidade térmica da zeólita NaA? Análise de Estresse por Especialistas

- Qual o papel de um forno mufla no processo OBD para Ti-6Al-4V? Aumentar a Precisão do Endurecimento da Superfície da Liga

- Qual é o papel específico de um forno mufla de caixa na austenitização do Vanadis 60? Alcançar um controle preciso de endurecimento

- Qual é o princípio de funcionamento de um forno mufla? Domine o Aquecimento Preciso e Livre de Contaminação

- Por que a estabilidade da temperatura é importante em um forno mufla? Garanta Resultados Confiáveis e Controle de Processo

- Que medidas de preparação para emergências devem ser implementadas para a operação de fornos mufla? Garanta a Segurança do Laboratório com Protocolos Proativos

- Quais considerações de segurança e manutenção são importantes ao usar um forno de resistência tipo caixa? Garanta Confiabilidade e Segurança a Longo Prazo