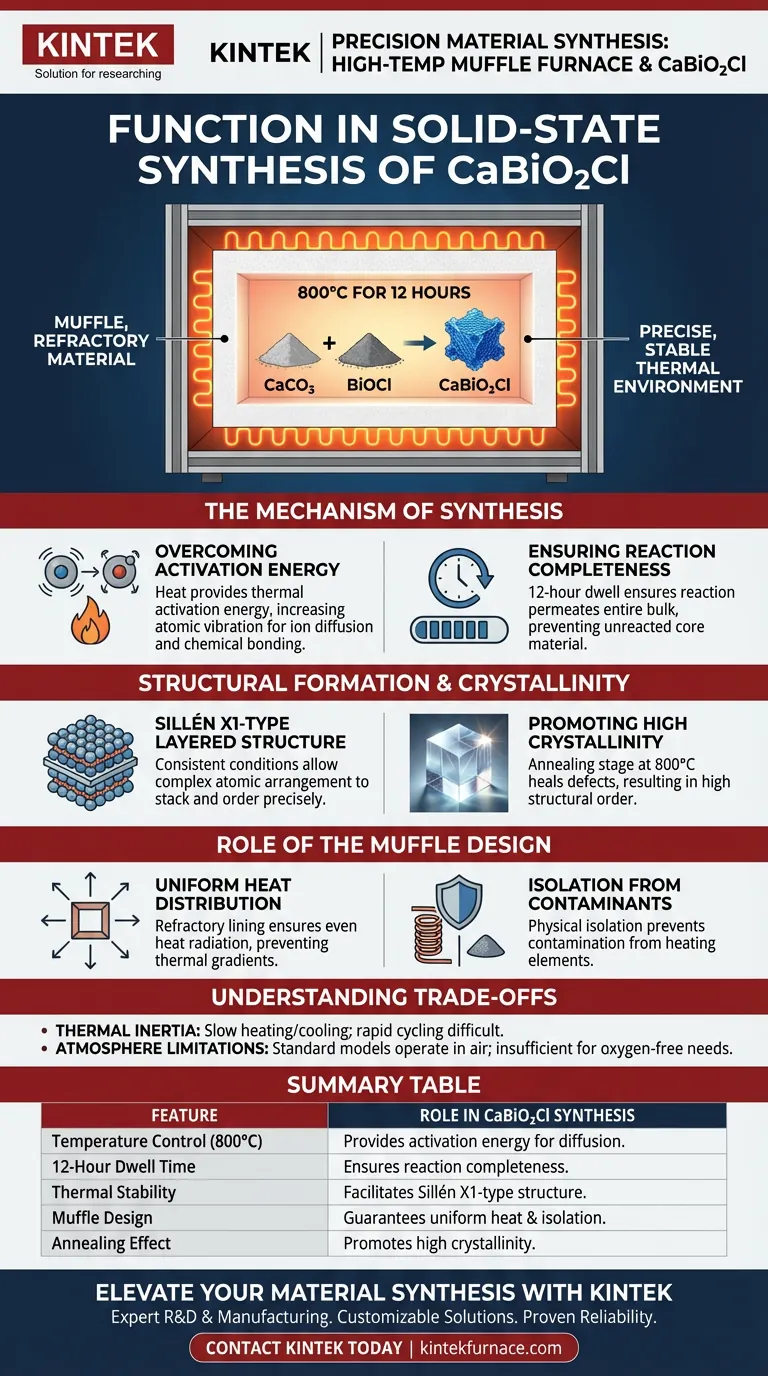

A função principal de um forno mufla de alta temperatura neste contexto é fornecer um ambiente térmico preciso e estável. especificamente mantido a 800°C por um período de 12 horas. Este calor sustentado é o catalisador que força as matérias-primas — Carbonato de Cálcio (CaCO3) e Oxicloreto de Bismuto (BiOCl) — a superar sua inércia de estado sólido e reagir quimicamente para formar Oxicloreto de Cálcio e Bismuto (CaBiO2Cl).

Ao manter uma estabilidade térmica rigorosa, o forno garante a conversão completa dos reagentes em uma estrutura em camadas específica do tipo Sillén X1, caracterizada por alta cristalinidade.

O Mecanismo de Síntese

Superando a Energia de Ativação

As reações em estado sólido são inerentemente lentas em comparação com reações em líquido ou gás porque os átomos estão fixos em seus lugares.

O forno mufla fornece a energia de ativação térmica necessária.

Ao aquecer a mistura a 800°C, o forno aumenta a vibração atômica, permitindo que os íons se difundam através das fronteiras das partículas sólidas e formem ligações químicas.

Garantindo a Completude da Reação

A duração do processo de aquecimento é tão crítica quanto a temperatura.

O forno mantém este ambiente por 12 horas para garantir que a reação permeie todo o volume do material.

Se o tempo fosse encurtado, CaCO3 ou BiOCl não reagidos poderiam permanecer no núcleo da amostra, comprometendo a pureza do produto final.

Formação Estrutural e Cristalinidade

Desenvolvendo a Estrutura do Tipo Sillén X1

O objetivo específico desta síntese é uma estrutura em camadas do tipo Sillén X1.

Este arranjo atômico complexo requer um suprimento lento e constante de energia para se formar corretamente.

O forno mufla fornece as condições termodinâmicas consistentes necessárias para que essas camadas se empilhem e se organizem com precisão.

Promovendo Alta Cristalinidade

Cristalinidade refere-se ao grau de ordem estrutural em um sólido.

O ambiente estável de 800°C atua como um estágio de recozimento, permitindo que os defeitos na rede cristalina se curem.

Isso resulta em um produto final com alta cristalinidade, o que é frequentemente essencial para as propriedades ópticas ou eletrônicas específicas do material.

O Papel do Design "Mufla"

Distribuição Uniforme de Calor

Ao contrário do aquecimento por chama direta, um forno mufla utiliza um revestimento refratário (a "mufla") para separar a amostra dos elementos de aquecimento.

Esta característica de design garante que o calor irradie uniformemente de todos os lados.

O aquecimento uniforme evita gradientes térmicos dentro da amostra, o que poderia, de outra forma, levar a taxas de reação irregulares ou rachaduras estruturais.

Isolamento de Contaminantes

O design da mufla isola fisicamente os precursores de CaBiO2Cl do contato direto com as bobinas de aquecimento.

Isso evita a contaminação dos materiais do elemento de aquecimento (como a escama do fio de resistência).

Isso garante que a composição química do produto final permaneça estequiometricamente precisa em relação à mistura inicial.

Compreendendo as Compensações

Inércia Térmica

Fornos mufla geralmente têm alta massa térmica, o que significa que eles aquecem e esfriam lentamente.

Embora isso seja excelente para estabilidade a 800°C, torna o ciclo rápido de temperatura difícil.

Você não pode resfriar a amostra rapidamente (resfriá-la instantaneamente) dentro do forno; o processo requer uma fase de resfriamento controlada.

Limitações de Atmosfera

Embora alguns fornos mufla permitam o fluxo de gás, os modelos padrão operam ao ar.

Se a síntese de CaBiO2Cl exigisse um ambiente estritamente livre de oxigênio (para evitar a oxidação de um dopante específico, por exemplo), um forno mufla padrão pode ser insuficiente em comparação com um forno tubular com capacidades de vácuo.

No entanto, para esta reação específica envolvendo óxidos e cloretos, o ambiente oxidativo padrão é geralmente aceitável.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de CaBiO2Cl, aplique os seguintes princípios com base em suas prioridades:

- Se seu foco principal é Pureza de Fase: Verifique rigorosamente a calibração da temperatura do forno; mesmo um pequeno desvio de 800°C pode resultar em reações incompletas ou fases secundárias indesejadas.

- Se seu foco principal é Perfeição Estrutural: Não apresse o tempo de permanência de 12 horas; a alta cristalinidade da estrutura Sillén X1 depende desta exposição prolongada para organizar a rede.

Em última análise, o forno mufla não é apenas um aquecedor; é o instrumento de precisão que dita a integridade estrutural do seu material final.

Tabela Resumo:

| Característica | Papel na Síntese de CaBiO2Cl |

|---|---|

| Controle de Temperatura (800°C) | Fornece energia de ativação para difusão iônica e reação em estado sólido. |

| Tempo de Permanência de 12 Horas | Garante a completude da reação e elimina precursores não reagidos. |

| Estabilidade Térmica | Facilita a formação da estrutura em camadas específica do tipo Sillén X1. |

| Design da Mufla | Garante distribuição uniforme de calor e isolamento de contaminantes. |

| Efeito de Recozimento | Promove alta cristalinidade ao permitir a cura de defeitos na rede cristalina. |

Eleve Sua Síntese de Materiais com a KINTEK

Ambientes térmicos precisos fazem a diferença entre uma síntese bem-sucedida e um experimento falho. A KINTEK fornece fornos mufla, tubulares e a vácuo líderes na indústria, projetados para entregar a estabilidade exata necessária para reações complexas como a produção de CaBiO2Cl.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para uniformidade de temperatura de alta precisão.

- Soluções Personalizáveis: Se você precisa de um forno mufla padrão ou de um sistema CVD especializado, adaptamos nosso equipamento às suas necessidades exclusivas de laboratório.

- Confiabilidade Comprovada: Confiável por pesquisadores para alcançar alta cristalinidade e pureza de fase sempre.

Entre em contato com a KINTEK hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades de síntese!

Guia Visual

Referências

- Yu‐Yun Lin, Chiing‐Chang Chen. Visible-Light-Driven Photocatalysis of Carbon Dioxide and Organic Pollutants by CaBiO2Cl/g-C3N4. DOI: 10.3390/molecules30183760

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel do recozimento em forno mufla na preparação de fotocátodos? Garanta Estabilidade e Confiabilidade a Longo Prazo

- Quais características de design aumentam a versatilidade dos fornos de câmara? Aumente a Flexibilidade de Processamento Térmico do seu Laboratório

- Qual é o procedimento correto para cozer uma mufla nova ou usada há muito tempo?Garantir um funcionamento seguro e eficiente

- Quais recursos estão incluídos no console de controle de temperatura de fornos de caixa? Alcance Precisão e Repetibilidade no Processamento Térmico

- Como um forno mufla de laboratório de alta temperatura é utilizado na síntese de g-C3N4? Otimize a Sua Policondensação Térmica

- Como o uso de um forno mufla melhora o processo de troca iônica em zeólitas? Otimize o desempenho do seu catalisador

- Qual é o papel de um forno de alta temperatura de laboratório na regulação da fase cristalina do LLZO? Otimizar Eletrólitos de Íon-Lítio

- Por que um dispositivo de câmara dupla é preferível a um forno elétrico padrão para sinterização? Obtenha resultados sem oxidação