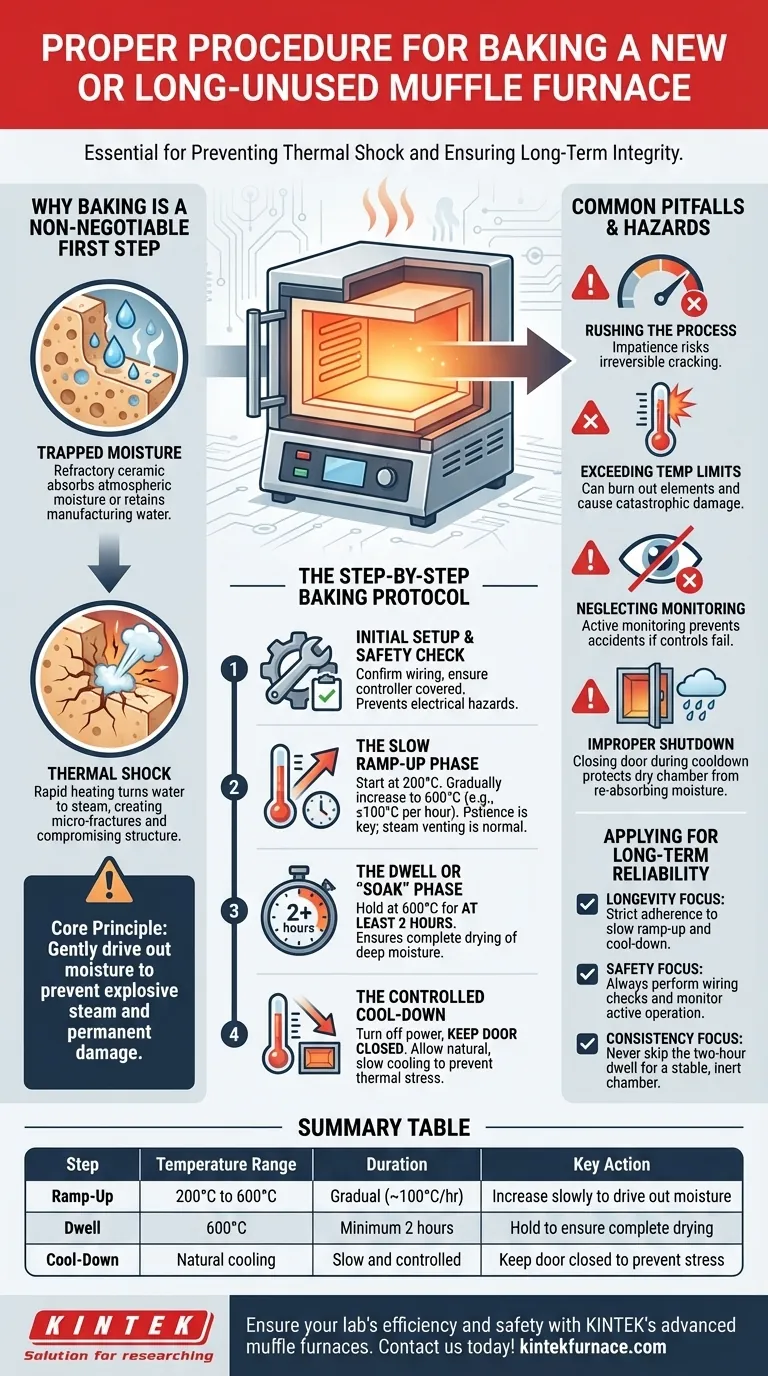

Cozer uma mufla nova ou usada há muito tempo forno de mufla é um processo crítico para garantir a sua longevidade, segurança e desempenho.O procedimento envolve aumentos graduais de temperatura para evitar choques térmicos, que podem causar fissuras no revestimento do forno.A cozedura adequada também remove qualquer humidade residual ou contaminantes que possam ter-se acumulado durante o armazenamento.As precauções de segurança, tais como a monitorização do forno e o manuseamento cuidadoso das amostras, são essenciais para evitar acidentes.Seguir estes passos assegura que o forno funciona de forma eficiente e segura para utilização futura.

Pontos-chave explicados:

-

Objetivo da cozedura de um forno de mufla:

- Previne o choque térmico e as fissuras no revestimento do forno, permitindo a expansão gradual dos materiais.

- Elimina a humidade ou os contaminantes que se podem ter acumulado durante o armazenamento ou a não utilização.

- Assegura que o forno atinge um desempenho ótimo antes da utilização regular.

-

Procedimento de cozedura passo a passo:

- Aquecimento inicial:Começar a 200°C e manter durante um curto período de tempo para permitir uma distribuição uniforme do calor.

- Aumento gradual:Aumentar a temperatura gradualmente (por exemplo, intervalos de 100°C) até 600°C para evitar o stress térmico súbito.

- Tempo de imersão:Manter 600°C durante pelo menos 2 horas para estabilizar o interior do forno e eliminar a humidade residual.

- Arrefecimento:Deixar o forno arrefecer naturalmente após a cozedura; evitar um arrefecimento rápido para evitar danos.

-

Precauções de segurança:

- Monitorizar continuamente:Atenção a sons invulgares, fumo ou flutuações de temperatura durante o aquecimento.

- Evitar o sobreaquecimento:Nunca exceder o limite máximo de temperatura do forno para proteger os elementos de aquecimento.

- Ventilação:Assegurar um fluxo de ar adequado para evitar a acumulação de pressão, que pode provocar acidentes.

- Manuseamento de amostras:Utilize pinças ou grampos para colocar/retirar itens; evite o contacto direto com superfícies quentes ou com o termopar.

-

Cuidados após a cozedura:

- Desligar:Cortar sempre a corrente após a utilização para evitar uma reativação acidental.

- Porta do forno:Fechar a porta após o arrefecimento para proteger a câmara da humidade e do pó.

- Manutenção:Inspecionar regularmente os elementos de aquecimento e o isolamento quanto a desgaste ou danos.

-

Erros comuns a evitar:

- Saltar etapas graduais de temperatura, o que pode provocar fissuras no revestimento do forno.

- Abrir a porta do forno imediatamente após o desligamento, causando choque térmico.

- Sobrecarregar o forno ou colocar objectos demasiado perto dos elementos de aquecimento.

Seguindo estas diretrizes, os utilizadores podem condicionar com segurança o seu forno de mufla para um funcionamento fiável, prolongando a sua vida útil e garantindo resultados precisos em aplicações de alta temperatura.Este processo reflecte os cuidados necessários para outro equipamento de laboratório de precisão, onde os ajustes graduais e a monitorização vigilante são fundamentais para o desempenho e a segurança.

Tabela de resumo:

| Passo | Temperatura | Duração | Objetivo |

|---|---|---|---|

| Aquecimento inicial | 200°C | Retenção curta | Distribuição uniforme do calor, evita a expansão súbita |

| Aumento gradual | Intervalos de 100°C | Até 600°C | Evitar o stress térmico no revestimento do forno |

| Tempo de imersão | 600°C | ≥2 horas | Estabilizar o interior, eliminar a humidade/contaminantes |

| Arrefecimento | Arrefecimento natural | - | Evitar danos causados por mudanças rápidas de temperatura |

Dicas de segurança e pós-cozedura

- Monitorize para detetar fumo, sons invulgares ou flutuações de temperatura.

- Ventilar para evitar a acumulação de pressão.

- Desligar após a utilização; fechar a porta depois de arrefecer.

- Inspecionar os elementos de aquecimento e o isolamento regularmente.

Precisa de um forno mufla fiável ou de orientação especializada?

Os avançados fornos de alta temperatura da KINTEK são projectados para precisão e durabilidade, apoiados por uma profunda personalização para corresponder às necessidades exclusivas do seu laboratório.A nossa I&D e fabrico internos garantem um desempenho de topo para sinterização, recozimento e muito mais.

Contacte a nossa equipa hoje mesmo

para discutir os seus requisitos ou explorar a nossa gama de soluções de fornos de laboratório!

Produtos que poderá estar à procura:

- Janelas de observação de vácuo a alta temperatura para monitorização em tempo real

- Fornos de precisão para prensagem a quente por vácuo para processamento controlado de materiais

- Passagens de eléctrodos em vácuo para configurações de alta precisão

- Válvulas de vácuo em aço inoxidável para segurança do sistema

- Visores em vidro de safira para ambientes de ultra-alto vácuo

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água