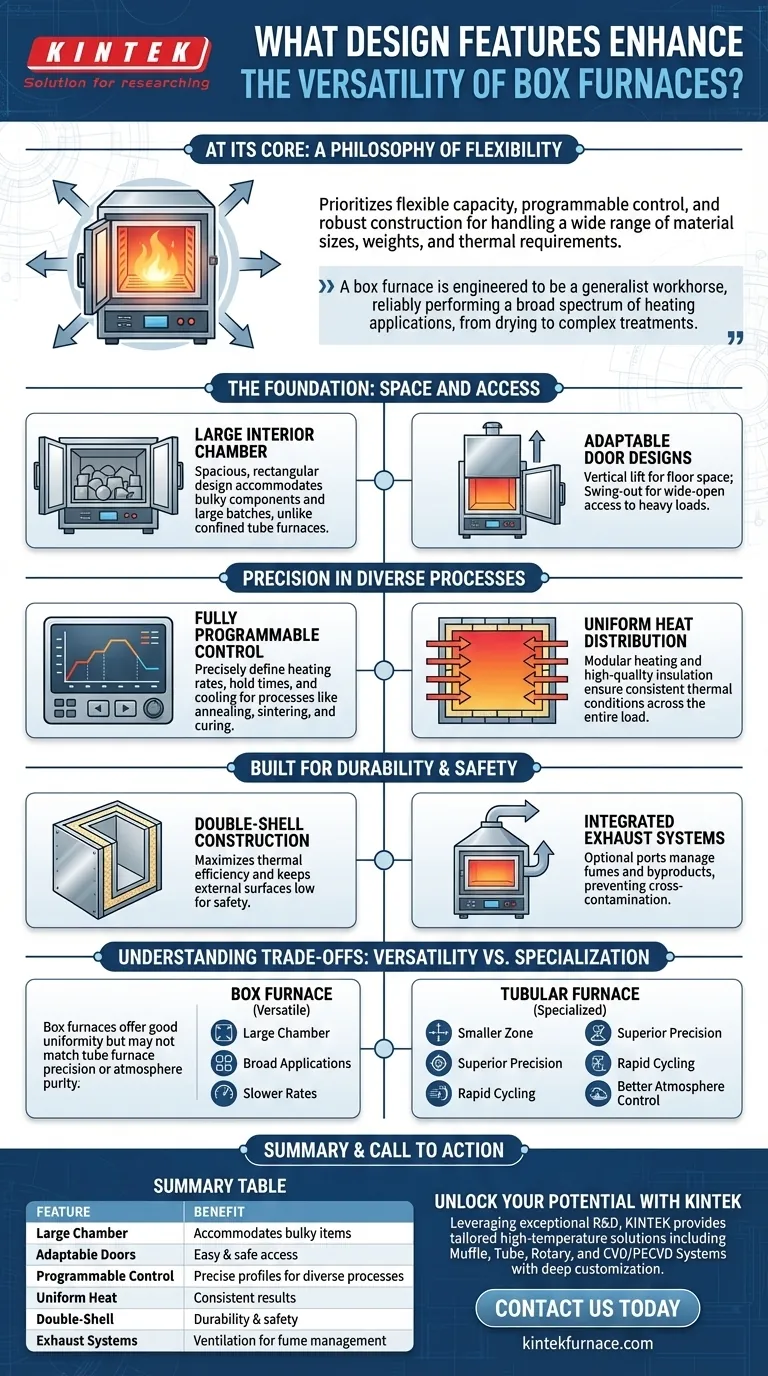

Na sua essência, a versatilidade de um forno de câmara provém de uma filosofia de design deliberada que prioriza a capacidade flexível, o controle programável e a construção robusta. As principais características incluem uma grande câmara interior, mecanismos de porta adaptáveis, como designs de elevação vertical ou abertura giratória, e controladores totalmente programáveis que gerenciam as taxas de aquecimento e resfriamento com alta uniformidade. Esta combinação permite-lhes lidar com uma ampla gama de tamanhos de materiais, pesos e requisitos de processamento térmico.

Um forno de câmara é projetado para ser um cavalo de batalha generalista. O seu valor não reside em dominar uma única tarefa especializada, mas na sua capacidade de realizar de forma confiável um amplo espectro de aplicações de aquecimento, desde a secagem simples até tratamentos térmicos complexos.

A Base da Versatilidade: Espaço e Acesso

As características mais imediatas que permitem a versatilidade são as dimensões físicas do forno e como os utilizadores interagem com elas. Estes elementos são projetados para acomodar a imprevisibilidade no tamanho da amostra e nos requisitos de carregamento.

Câmara Interior Grande

Uma característica definidora de um forno de câmara é a sua câmara retangular e espaçosa. Este grande volume é inerentemente mais versátil do que o espaço confinado de um forno tubular, permitindo-lhe processar componentes volumosos, grandes lotes de itens menores ou materiais com formas irregulares.

Designs de Porta Adaptáveis

O acesso fácil e seguro é crítico para a usabilidade. Os fornos de câmara geralmente oferecem portas de elevação vertical, que são ideais para economizar espaço no chão e fornecer um escudo térmico para o operador, ou portas de abertura giratória, que permitem acesso amplo ao carregar itens pesados ou desajeitados.

Precisão e Repetibilidade em Processos Diversos

A versatilidade é inútil sem controle. Um forno de câmara deve ser capaz de executar diferentes perfis térmicos de forma precisa e repetitiva, o que é alcançado através dos seus sistemas de aquecimento e controle.

Controle de Temperatura Totalmente Programável

Os fornos de câmara modernos apresentam controladores totalmente programáveis. Isso permite que os operadores definam com precisão as taxas de aquecimento, os tempos de retenção em temperaturas específicas e as taxas de resfriamento controladas. Essa programabilidade é essencial para executar diferentes processos como recozimento, sinterização, cura ou incineração, cada um com seu perfil térmico exclusivo.

Distribuição Uniforme de Calor

Para garantir resultados consistentes em uma grande carga, a temperatura uniforme é primordial. Isso é frequentemente alcançado com elementos de aquecimento de placa modular e isolamento de alta qualidade. Este design garante que os itens colocados nos cantos do forno experimentem as mesmas condições térmicas que os do centro, um fator crítico para a repetibilidade do processo.

Construído para Durabilidade e Segurança

Uma ferramenta versátil deve ser robusta o suficiente para lidar com demandas variadas ao longo de uma vida útil longa. As características de construção e segurança de um forno de câmara são projetadas para operação contínua e confiável em muitas aplicações.

Construção de Concha Dupla e Isolamento

Um design de concha dupla, combinado com isolamento que economiza energia, serve a dois propósitos. Maximiza a eficiência térmica ao prevenir a perda de calor e mantém as temperaturas da superfície externa baixas, garantindo um ambiente de trabalho mais seguro. Esta construção robusta também suporta o peso de cargas densas.

Sistemas de Exaustão Integrados

Muitos processos térmicos liberam fumos, humidade ou outros subprodutos. A inclusão de portas de exaustão opcionais ou exaustores torna o forno adaptável a essas aplicações, garantindo ventilação adequada e prevenindo a contaminação cruzada entre diferentes processos.

Compreendendo as Trocas: Versatilidade vs. Especialização

Nenhum design é perfeito para todas as tarefas. A versatilidade de um forno de câmara vem com trocas específicas quando comparado a equipamentos mais especializados.

Uniformidade de Temperatura

Embora um forno de câmara ofereça boa uniformidade de temperatura em sua grande câmara, ele pode não igualar a precisão excepcional de um forno tubular. Para síntese de materiais altamente sensíveis em pequena escala ou crescimento de cristais, a zona de aquecimento menor e simétrica de um forno tubular geralmente oferece controle superior.

Controle de Atmosfera

Um forno de câmara pode ser equipado com portas de gás para atmosferas modificadas, mas alcançar um ambiente inerte ou vácuo de alta pureza é significativamente mais desafiador do que em um forno tubular selado. O grande volume e as vedações da porta dificultam a purga e a manutenção de uma atmosfera pura.

Taxas de Aquecimento e Resfriamento

A grande massa térmica de um forno de câmara significa que ele geralmente aquece e resfria mais lentamente do que um forno menor. Para aplicações que exigem ciclagem térmica rápida, isso pode ser uma limitação significativa.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o forno certo requer a correspondência dos seus pontos fortes de design com as suas necessidades operacionais primárias.

- Se o seu foco principal é trabalho laboratorial de uso geral ou processamento de peças variadas: A grande capacidade e a programação flexível de um forno de câmara o tornam a escolha ideal.

- Se o seu foco principal é síntese de alta pureza com atmosferas controladas: Um forno tubular é mais adequado para estas aplicações especializadas de pequenas amostras.

- Se o seu foco principal é executar muitos experimentos pequenos, mas separados, simultaneamente: Um forno mufla com uma grande câmara e várias prateleiras pode fornecer a capacidade necessária.

Em última análise, compreender essas características de design o capacita a selecionar a ferramenta certa para seus objetivos específicos de processamento térmico.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Câmara Interior Grande | Acomoda itens volumosos e grandes lotes |

| Designs de Porta Adaptáveis | Garante acesso fácil e seguro para carregamento |

| Controle de Temperatura Programável | Permite perfis térmicos precisos para processos diversos |

| Distribuição Uniforme de Calor | Proporciona resultados consistentes em toda a carga |

| Construção de Concha Dupla | Melhora a durabilidade e segurança com baixas temperaturas externas |

| Sistemas de Exaustão Integrados | Permite ventilação para gestão de fumos e subprodutos |

Desbloqueie todo o potencial do seu processamento térmico com os fornos de câmara avançados da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato hoje para discutir como os nossos fornos versáteis podem aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3