Um forno de oxidação térmica a seco de oxigênio é uma ferramenta de processamento crítica projetada para aprimorar o desempenho elétrico das células solares PERT por meio de tratamento superficial em alta temperatura. Sua função principal é expor as lâminas de silício a uma atmosfera de oxigênio estritamente controlada, facilitando o crescimento de uma camada de dióxido de silício (SiO2) ultrafina e de alta densidade. Essa camada de óxido específica atua como uma barreira de passivação, fundamental para a capacidade da célula de converter luz em eletricidade de forma eficiente.

O valor central deste forno reside em sua capacidade de reduzir significativamente a densidade de ligações pendentes na superfície do silício. Ao minimizar esses defeitos, o processo reduz a recombinação superficial, estendendo assim o tempo de vida dos portadores minoritários e aumentando diretamente a eficiência geral da célula solar.

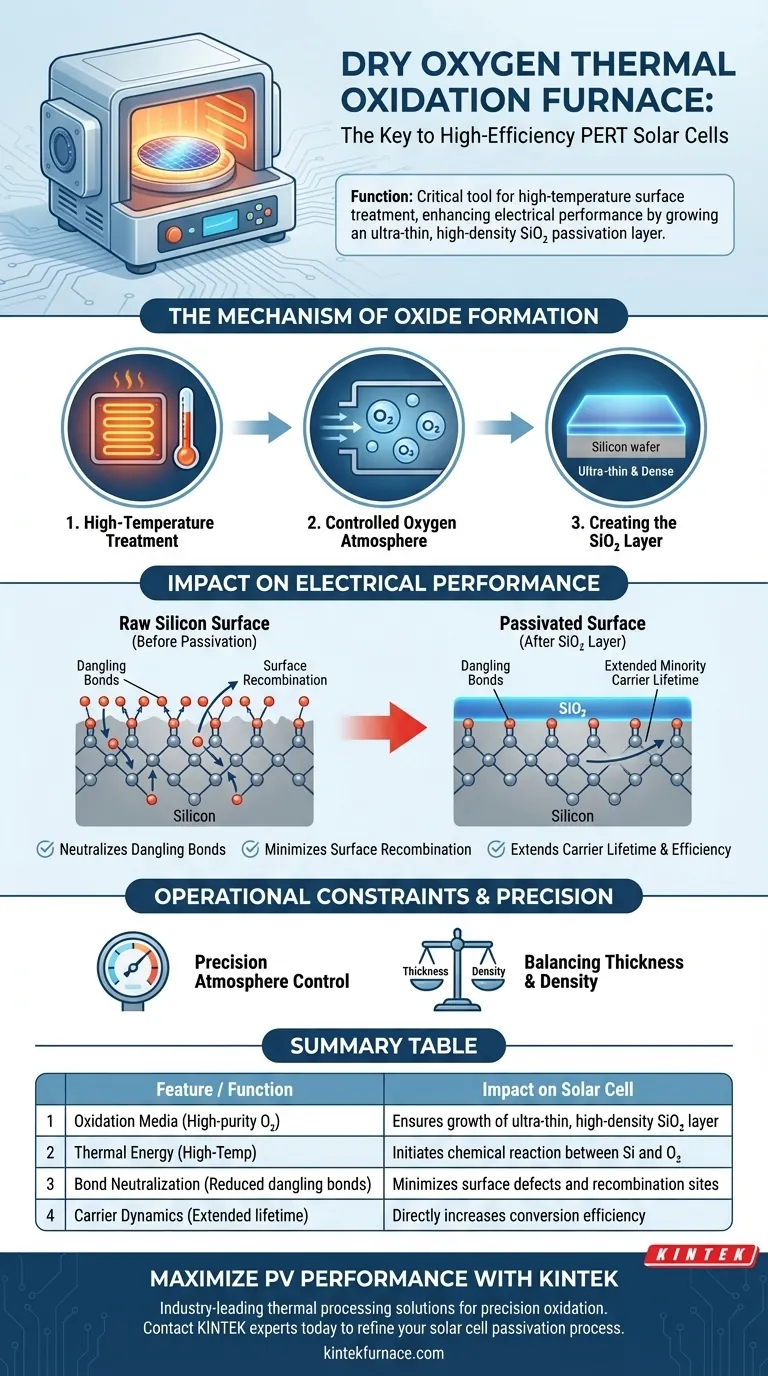

O Mecanismo de Formação de Óxido

Tratamento em Alta Temperatura

O forno opera expondo as lâminas de silício a um tratamento em alta temperatura. Essa energia térmica é o catalisador necessário para iniciar a reação de oxidação na superfície da lâmina.

Atmosfera de Oxigênio Controlada

Crucial para este processo é o ambiente dentro do forno. Ele utiliza uma atmosfera de oxigênio controlada, garantindo que o oxigênio puro reaja com a superfície do silício de maneira previsível e uniforme.

Criação da Camada de SiO2

A combinação de calor e oxigênio resulta na formação de uma camada de passivação de dióxido de silício (SiO2). Essa camada é descrita como ultrafina e densa, características físicas essenciais para sua eficácia como barreira elétrica.

Impacto no Desempenho Elétrico

Neutralização de Ligações Pendentes

Uma superfície de silício bruta é repleta de "ligações pendentes" — ligações químicas incompletas que atuam como armadilhas para portadores elétricos. O processo de oxidação térmica fornecido pelo forno efetivamente reduz a densidade dessas ligações pendentes.

Minimizando a Recombinação Superficial

Ao neutralizar defeitos superficiais, a camada de SiO2 impede a recombinação superficial. Este é o fenômeno onde elétrons e lacunas gerados se recombinam e se perdem antes que possam ser coletados como corrente.

Estendendo o Tempo de Vida dos Portadores

A consequência direta da redução da recombinação é um aumento no tempo de vida dos portadores minoritários. Um tempo de vida mais longo significa que os portadores de carga existem por mais tempo dentro do silício, aumentando a probabilidade de que contribuam para a saída de energia da célula.

Restrições Operacionais e Precisão

A Necessidade de Controle da Atmosfera

A eficácia da camada de passivação depende inteiramente da precisão da atmosfera de oxigênio. Como a referência observa, a atmosfera deve ser "controlada" para garantir que a camada de óxido resultante atinja a densidade necessária; um ambiente flutuante poderia comprometer a qualidade da camada.

Equilibrando Espessura e Densidade

O objetivo não é apenas qualquer camada de óxido, mas uma que seja ultrafina e densa. O forno deve operar dentro de parâmetros específicos para alcançar esse equilíbrio, pois uma camada muito porosa ou de espessura incorreta pode não conseguir passivar adequadamente os defeitos superficiais.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar os benefícios da oxidação térmica a seco de oxigênio na produção de suas células PERT:

- Se o seu foco principal é a Eficiência da Célula: Priorize a capacidade do forno de criar uma camada densa de SiO2, pois isso se correlaciona diretamente com o aumento do tempo de vida dos portadores minoritários.

- Se o seu foco principal é o Gerenciamento de Defeitos: Garanta que os parâmetros de tratamento térmico sejam otimizados para maximizar a redução de ligações pendentes na superfície do silício.

A utilidade final do forno de oxidação térmica a seco de oxigênio é sua capacidade de transformar uma superfície de silício propensa a defeitos em uma interface elétrica de alto desempenho.

Tabela Resumo:

| Recurso | Função na Passivação PERT | Impacto na Célula Solar |

|---|---|---|

| Meio de Oxidação | Atmosfera de oxigênio seco de alta pureza | Garante o crescimento de camada de SiO2 ultrafina e de alta densidade |

| Energia Térmica | Catalisador de tratamento em alta temperatura | Inicia a reação química entre Si e O2 |

| Neutralização de Ligações | Redução da densidade de ligações pendentes | Minimiza defeitos superficiais e locais de recombinação |

| Dinâmica dos Portadores | Extensão do tempo de vida dos portadores minoritários | Aumenta diretamente a eficiência de conversão da célula |

Maximize Seu Desempenho Fotovoltaico com KINTEK

Pronto para elevar a eficiência de suas células solares PERT? A KINTEK fornece soluções de processamento térmico de alta temperatura líderes na indústria, adaptadas para oxidação de precisão. Apoiados por P&D especializada e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender aos seus requisitos específicos de laboratório ou produção.

Nossos fornos de oxidação térmica garantem o equilíbrio perfeito entre densidade e espessura do óxido para minimizar a recombinação superficial e maximizar o tempo de vida dos portadores. Entre em contato com os especialistas da KINTEK hoje mesmo para discutir suas necessidades exclusivas e descobrir como nossa tecnologia avançada de fornos pode refinar seu processo de passivação de células solares.

Guia Visual

Referências

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais vantagens os fornos de secagem a vácuo de laboratório oferecem para pós cerâmicos? Preservar a Pureza e a Microestrutura

- Quais são as funções de um escudo térmico em um forno de sinterização a vácuo? Essencial para o Controle Térmico e Eficiência

- Quais são as vantagens do tratamento térmico a vácuo? Alcance Limpeza e Desempenho Superior para Peças Críticas

- Qual o papel do equipamento de aquecimento a alto vácuo no molhamento cobre-boro? Atingir precisão de 10^-6 mbar

- Por que as pastilhas de liga Ge-S-Cd devem ser colocadas em cápsulas seladas a vácuo? Garanta a Síntese de Calcogenetos de Alta Pureza

- Qual é o propósito de usar um forno de secagem a vácuo para bolos de filtro compósitos? Garanta resultados de prensagem a quente sem defeitos.

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é a necessidade de equipamentos de secagem a vácuo para pós moídos em moinho de bolas? Garanta pureza e densidade em cerâmicas