A vantagem fundamental do tratamento térmico a vácuo é a sua capacidade de produzir peças excecionalmente limpas com propriedades mecânicas superiores, eliminando a contaminação atmosférica durante o processo. Ao remover o ar e outros gases do forno, o tratamento impede a oxidação, a descarburação e outras reações superficiais que podem comprometer a integridade e o desempenho dos componentes metálicos.

O valor central do tratamento térmico a vácuo não é apenas prevenir reações negativas, mas permitir um nível de controle de processo inatingível com métodos convencionais. Essa precisão traduz-se diretamente em maior qualidade da peça, melhor desempenho e menor necessidade de pós-processamento dispendioso.

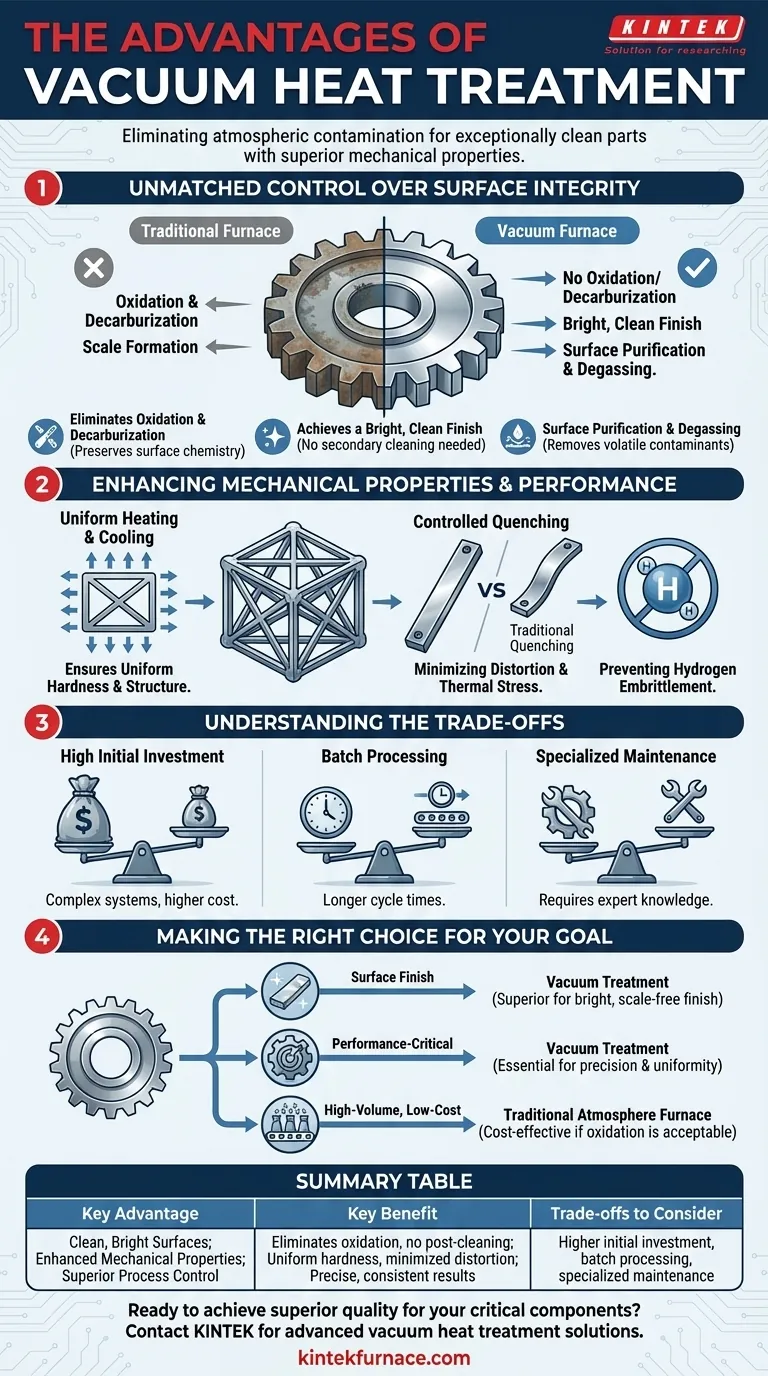

Controle Inigualável Sobre a Integridade da Superfície

O benefício mais visível do tratamento térmico a vácuo é o seu efeito na superfície da peça. Operar num vácuo quase perfeito altera fundamentalmente a forma como o metal responde a altas temperaturas.

Eliminação da Oxidação e Descarburação

Num forno tradicional, o oxigénio presente no ar reage com a superfície metálica quente, formando uma camada de carepa de óxido. Este processo também pode levar à descarburação, onde o carbono é perdido da superfície do aço, amolecendo-o.

Um ambiente de vácuo é praticamente isento de oxigénio, prevenindo completamente a oxidação e a descarburação. Isto preserva a química superficial inerente e a integridade do material.

Obtenção de um Acabamento Brilhante e Limpo

Como não se forma carepa, as peças saem de um forno a vácuo com uma superfície brilhante, limpa e muitas vezes lustrosa.

Isto elimina a necessidade de operações de limpeza secundárias, como jateamento, decapagem química ou retificação, o que poupa tempo, reduz custos e evita tensões mecânicas adicionais na peça.

Purificação da Superfície e Desgaseificação

O vácuo não só previne a contaminação, como também pode limpar ativamente a peça. Sob vácuo, contaminantes voláteis e gases aprisionados na ou dentro da superfície do material são extraídos e removidos.

Este efeito de desgaseificação resulta numa superfície metalurgicamente mais pura, o que é fundamental para aplicações que exigem ligações fortes, como brasagem ou soldadura.

Melhoria das Propriedades Mecânicas e Desempenho

O controle sobre o ambiente do forno traduz-se diretamente no controle sobre as propriedades finais do material. Isto garante que as peças não só estão limpas, mas também funcionam no seu potencial máximo.

Garantia de Dureza e Estrutura Uniformes

Os fornos a vácuo proporcionam um aquecimento e arrefecimento extremamente uniformes. Sem correntes de ar para criar pontos quentes ou frios, a peça inteira atinge a temperatura alvo à mesma velocidade.

Esta uniformidade é crucial para alcançar estruturas metalúrgicas consistentes e dureza previsível em todo o componente, desde as secções finas até às mais espessas.

Minimização da Distorção e Tensão Térmica

O arrefecimento controlado, muitas vezes utilizando têmpera com gás inerte de alta pressão dentro da câmara de vácuo, permite uma têmpera mais uniforme e menos severa do que óleo ou água.

Isto reduz drasticamente a tensão térmica e minimiza a distorção ou empenamento, garantindo que as peças mantêm a sua precisão dimensional. Isto é especialmente vital para componentes complexos ou de alta precisão.

Prevenção da Fragilização por Hidrogénio

Certos processos podem introduzir hidrogénio na estrutura de um metal, fazendo com que este se torne quebradiço e falhe sob tensão.

O tratamento térmico a vácuo cria um ambiente livre de hidrogénio, prevenindo eficazmente a fragilização por hidrogénio e garantindo que a ductilidade e a tenacidade do material são preservadas.

Compreendendo as Compensações

Embora as vantagens sejam significativas, o tratamento térmico a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão das suas limitações.

Alto Investimento de Capital Inicial

Os fornos a vácuo são sistemas complexos que representam um investimento inicial significativamente mais elevado em comparação com fornos de atmosfera convencional ou a ar. O custo da câmara, dos sistemas de bombeamento e da instrumentação de controlo é substancial.

Processamento em Lotes e Tempos de Ciclo

O tratamento térmico a vácuo é inerentemente um processo em lote. Carregar as peças, evacuar a câmara para o nível de vácuo necessário, processar e arrefecer pode resultar em tempos de ciclo totais mais longos em comparação com operações de forno contínuas.

Requisitos de Manutenção Especializada

As bombas de alto vácuo, as vedações e os sistemas de controlo avançados exigem conhecimento especializado para operação e manutenção. Manter o sistema livre de fugas e calibrado é fundamental para obter resultados consistentes.

Fazer a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico apropriado depende inteiramente dos requisitos específicos do seu projeto em termos de custo, qualidade e desempenho.

- Se o seu foco principal for o acabamento da superfície e a limpeza dos componentes: O tratamento a vácuo é a escolha superior para peças que requerem um acabamento brilhante e sem carepa, sem pós-processamento.

- Se o seu foco principal forem componentes críticos para o desempenho: O controle de processo, a uniformidade e a distorção reduzida do tratamento a vácuo são essenciais para aplicações aeroespaciais, médicas ou de ferramentas de alto desempenho.

- Se o seu foco principal for a produção de alto volume e baixo custo: Um forno de atmosfera tradicional pode ser mais económico para componentes onde a oxidação da superfície é aceitável ou pode ser facilmente removida.

Em última análise, a adoção do tratamento térmico a vácuo é um investimento no controle de processo, repetibilidade e na qualidade final dos seus componentes mais críticos.

Tabela de Resumo:

| Vantagem Principal | Benefício Principal |

|---|---|

| Superfícies Limpas e Brilhantes | Elimina oxidação e descarburação; não necessita de limpeza posterior. |

| Propriedades Mecânicas Melhoradas | Dureza uniforme, distorção minimizada e prevenção da fragilização por hidrogénio. |

| Controle de Processo Superior | Aquecimento e arrefecimento precisos e uniformes para resultados consistentes e de alta qualidade. |

| Compensações a Considerar | Maior investimento inicial, processamento em lote e manutenção especializada. |

Pronto para alcançar qualidade superior para os seus componentes críticos?

Aproveitando P&D excecional e fabrico interno, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão os requisitos experimentais únicos como o seu.

Contacte-nos hoje para discutir como as nossas soluções de tratamento térmico a vácuo podem melhorar o desempenho das suas peças e otimizar a sua produção.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material