A necessidade de utilizar equipamentos de secagem a vácuo para pós moídos em moinho de bolas reside na sua capacidade de facilitar a rápida evaporação do solvente em temperaturas reduzidas. Ao diminuir a pressão ambiente, o sistema deprime significativamente o ponto de ebulição dos líquidos, permitindo a remoção de umidade e meios de moagem sem submeter os pós sensíveis ao calor à oxidação. Este processo é essencial para garantir a remoção completa de voláteis adsorvidos que, de outra forma, causariam defeitos estruturais, como rachaduras ou poros, durante a fase final de sinterização.

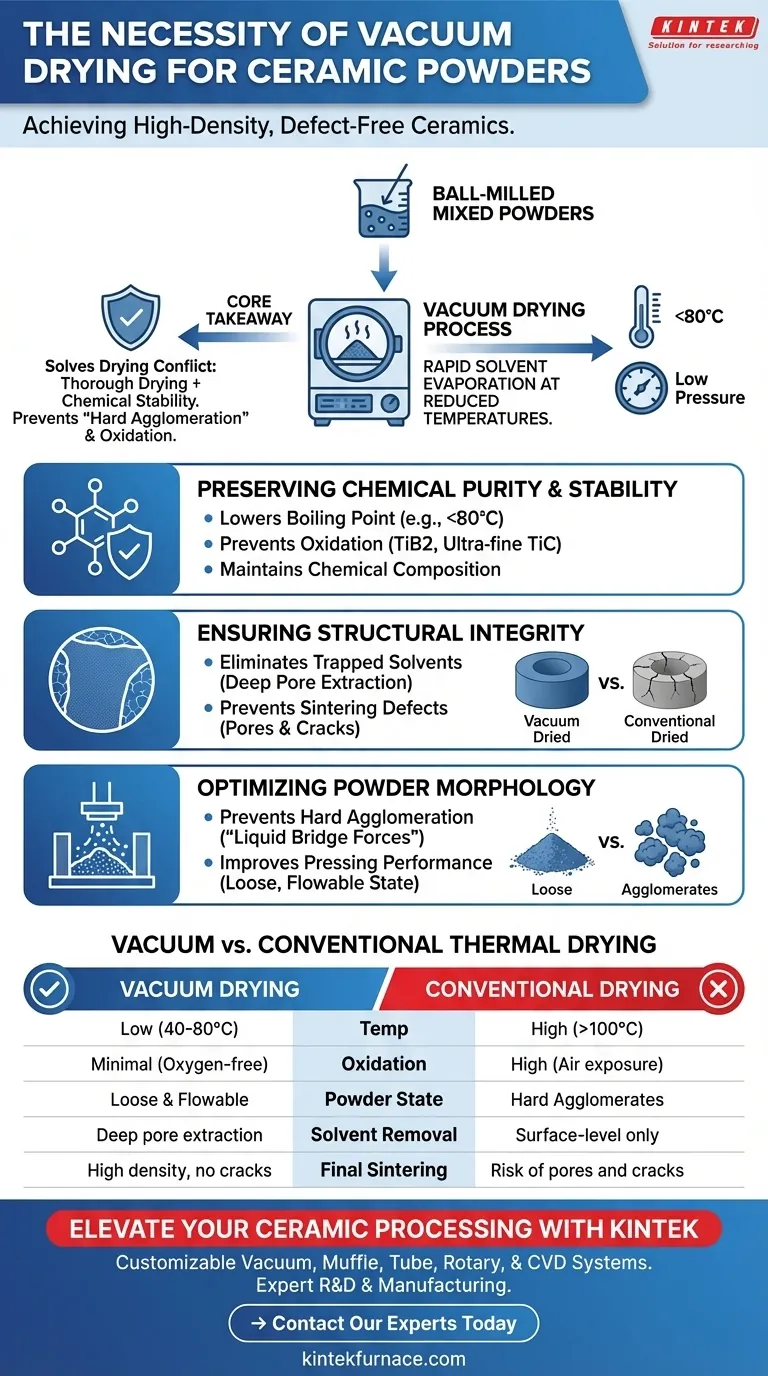

Ponto Central A secagem a vácuo resolve o conflito entre secagem completa e estabilidade química. Elimina a "aglomeração dura" e a oxidação associadas à secagem em alta temperatura, garantindo que o pó retenha a alta atividade superficial e a morfologia "solta" necessárias para a fabricação de cerâmicas de alta densidade e sem defeitos.

Preservando a Pureza e Estabilidade Química

Diminuindo o Ponto de Ebulição

O mecanismo principal de um secador a vácuo é a redução da pressão do sistema. Esta mudança física diminui drasticamente a temperatura de ebulição dos solventes (como etanol ou água) usados no processo de moagem úmida em moinho de bolas.

Prevenindo a Oxidação

Como a evaporação ocorre em temperaturas mais baixas (por exemplo, 60°C - 80°C), o risco de oxidação térmica é minimizado. Isso é crítico para materiais ativos ou sensíveis ao oxigênio, como TiB2 ou carboneto de titânio ultrafino, que podem degradar ou sofrer mudanças de fase em ar de alta temperatura.

Mantendo a Composição Química

A secagem a vácuo previne a hidrólise e outras vias de degradação química que ocorrem em ambientes úmidos e de alta temperatura. Isso garante que a mistura precursora mantenha a estequiometria química exata pretendida para o produto final.

Garantindo a Integridade Estrutural

Eliminando Solventes Profundamente Presos

A secagem padrão muitas vezes falha em remover solventes presos *dentro* dos poros das partículas ou aglomerados. Ambientes a vácuo criam um diferencial de pressão que extrai solventes residuais vestigiais e água adsorvida das profundezas da estrutura do pó.

Prevenindo Defeitos de Sinterização

Se solventes permanecerem presos no pó, eles se transformarão em gás durante o processo de sinterização em alta temperatura. Essa liberação de gás cria pressão que leva a poros e rachaduras, comprometendo a densidade e a resistência mecânica da cerâmica. A secagem a vácuo elimina efetivamente esse risco na origem.

Otimizando a Morfologia do Pó

Prevenindo Aglomeração Dura

A secagem em alta temperatura frequentemente causa "forças de ponte líquida" entre as partículas, levando à formação de aglomerados duros e densos que são difíceis de quebrar. A secagem a vácuo remove a umidade rapidamente com baixo calor, prevenindo aglomeração secundária severa.

Melhorando o Desempenho de Prensagem

Ao evitar aglomerados duros, o pó seco permanece em um "estado solto." Essa fluidez é vital para as etapas subsequentes de moldagem e prensagem, garantindo o preenchimento uniforme dos moldes e densidade consistente no corpo verde (o objeto cerâmico não queimado).

Compreendendo os Riscos da Secagem Térmica Padrão

O Trade-off de Temperatura

Em fornos padrão, aumentar a velocidade de secagem requer aumentar a temperatura. Isso cria um trade-off direto: secagem mais rápida leva a maior oxidação e crescimento de grão. A secagem a vácuo contorna completamente esse trade-off.

A Armadilha da Densidade

A secagem convencional pode deixar a superfície do pó seca enquanto retém umidade internamente. Embora o pó possa parecer pronto, essa umidade oculta inevitavelmente leva a menor densidade do material e integridade estrutural comprometida após a queima.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso ao seu contexto de fabricação específico, considere seu objetivo principal:

- Se o seu foco principal é Pureza do Material: Use secagem a vácuo para processar pós sensíveis ao oxigênio (como TiB2 ou TiC) em temperaturas abaixo de 80°C para prevenir oxidação superficial.

- Se o seu foco principal é Alta Densidade: Confie no ambiente a vácuo para extrair solventes vestigiais de dentro dos poros do pó, eliminando a liberação de gás que causa rachaduras de sinterização.

- Se o seu foco principal é Eficiência do Processo: Utilize a secagem a vácuo para manter uma estrutura de pó solta e fluida, o que simplifica as operações subsequentes de moagem e prensagem.

A secagem a vácuo não é apenas uma etapa de desidratação; é uma medida crítica de controle de qualidade que define a densidade e a pureza finais de cerâmicas de alto desempenho.

Tabela Resumo:

| Recurso | Secagem a Vácuo | Secagem Térmica Convencional |

|---|---|---|

| Temp. de Secagem | Baixa (40°C - 80°C) | Alta (>100°C) |

| Risco de Oxidação | Mínimo (sem oxigênio) | Alto (exposição ao ar) |

| Estado do Pó | Solto e Fluido | Aglomerados Duros |

| Remoção de Solvente | Extração profunda de poros | Apenas superficial |

| Sinterização Final | Alta densidade, sem rachaduras | Risco de poros e rachaduras |

Eleve o Seu Processamento de Cerâmica com a KINTEK

Não deixe que a umidade retida ou a oxidação comprometam a integridade do seu material. A KINTEK fornece soluções de secagem a vácuo líderes na indústria e fornos de laboratório de alta temperatura adaptados para a fabricação avançada de cerâmica. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às suas necessidades únicas de pesquisa e produção.

Pronto para alcançar morfologia de pó superior e sinterização sem defeitos?

→ Contate Nossos Especialistas Hoje para Encontrar Sua Solução Perfeita

Guia Visual

Referências

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como o corpo do forno a vácuo contribui para o processo de fusão? Desbloqueie a Produção de Metais de Alta Pureza

- Para que serve a brasagem a vácuo? Obtenha juntas limpas, fortes e sem distorção

- Quais são as vantagens dos fornos a vácuo de parede quente? Custos Mais Baixos, Vácuo Mais Rápido para o Seu Laboratório

- Quais são as vantagens técnicas de usar uma estufa a vácuo para secar Mg2Al LDH? Preservar a integridade estrutural e a pureza

- Quais são os indicadores chave para medir o desempenho dos equipamentos de tratamento térmico a vácuo? Otimize o Seu Processo com a KINTEK

- Que indústrias utilizam comumente fornos a vácuo e para que fins? Descubra as principais aplicações na indústria aeroespacial, médica e outras

- Qual é a função de um forno de secagem a vácuo no pré-tratamento CSAC? Preservar a Estrutura dos Poros e Aprimorar a Modificação

- Quais são os diferentes métodos de operação de carga para fornos de múltiplas câmaras? Otimize o seu Processo de Tratamento Térmico