Em sua essência, a brasagem a vácuo é usada para criar juntas excepcionalmente limpas, fortes e sem distorção em componentes de alto desempenho onde a falha não é uma opção. Esta técnica avançada de fabricação é a solução ideal para indústrias como aeroespacial, dispositivos médicos e automotiva, pois permite a união de montagens complexas e materiais sensíveis que não podem ser unidos de forma confiável por outros métodos.

Embora muitos processos possam unir metais, a brasagem a vácuo é a escolha definitiva quando a integridade absoluta da montagem final é inegociável. Ela resolve os problemas fundamentais de oxidação e estresse térmico que afetam outros métodos, tornando-a essencial para aplicações de missão crítica.

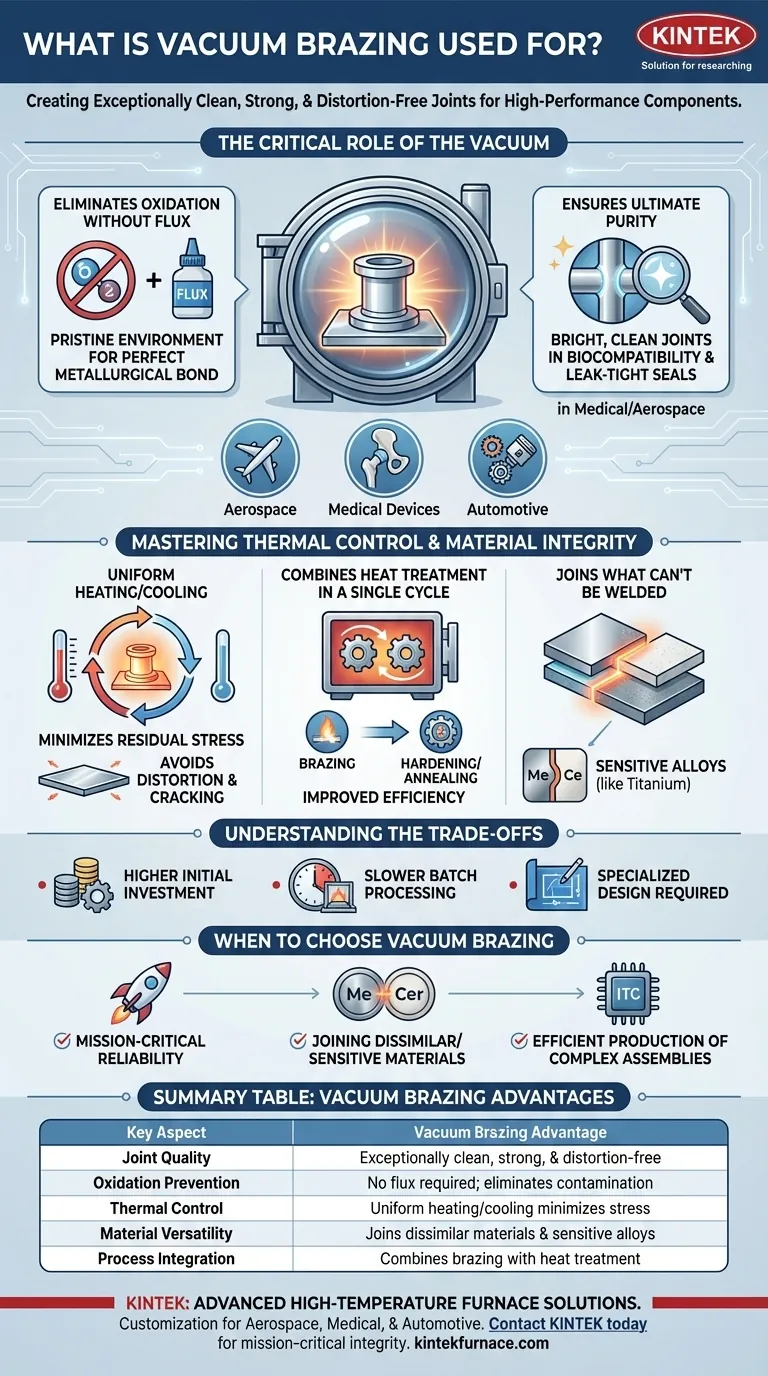

Por que o Vácuo é o Ingrediente Crítico

O "vácuo" na brasagem a vácuo não é um detalhe menor; é o elemento central que possibilita seus benefícios exclusivos. Ao remover a atmosfera de um forno selado, o processo muda fundamentalmente a maneira como os metais podem ser unidos.

Eliminando a Oxidação Sem Fundente

Em uma atmosfera normal, aquecer o metal faz com que ele forme uma camada de óxido em sua superfície. Essa camada atua como uma barreira, impedindo que o metal de enchimento molhe adequadamente os materiais base e crie uma ligação fraca e não confiável.

A brasagem tradicional resolve isso com um agente químico chamado fundente, mas o fundente pode ficar preso na junta, levando à corrosão e a potenciais pontos de falha.

A brasagem a vácuo elimina totalmente a necessidade de fundente. Ao remover o oxigênio, ela cria um ambiente imaculado onde nenhum óxido pode se formar, permitindo que o metal de enchimento fundido crie uma ligação metalúrgica perfeita e direta com os materiais hospedeiros.

Garantindo a Pureza Máxima

O resultado deste processo sem fundente e sem óxido é uma junta brilhante, lustrosa e excepcionalmente limpa. Isso não é meramente estético; é uma confirmação visual da pureza da ligação.

Para implantes médicos e instrumentos cirúrgicos, essa limpeza é essencial para a biocompatibilidade e esterilização. Em sistemas aeroespaciais e hidráulicos, garante uma vedação estanque sem contaminantes ocultos que possam causar falhas posteriormente.

Dominando o Controle Térmico e a Integridade do Material

Além da limpeza, a brasagem a vácuo oferece um nível incomparável de controle sobre o ciclo térmico. Essa precisão é fundamental para manter a resistência e a precisão dimensional do produto final.

Minimizando o Estresse Residual

Um forno a vácuo permite um aquecimento e resfriamento muito lentos e uniformes de toda a montagem. Esse processo gradual minimiza o choque térmico e o estresse residual que podem causar distorção, empenamento ou rachaduras nos materiais base.

Como a peça inteira é aquecida uniformemente, montagens complexas mantêm suas dimensões precisas, um fator crítico para componentes como pás de turbina ou trocadores de calor intrincados.

Combinando Tratamento Térmico em um Único Ciclo

Muitas ligas de alta resistência exigem processos de tratamento térmico, como endurecimento, recozimento ou envelhecimento, para atingir suas propriedades mecânicas desejadas.

Uma vantagem significativa da brasagem a vácuo é a capacidade de combinar esses tratamentos em um único ciclo de forno. A montagem pode ser brasada e, em seguida, levada a uma temperatura diferente para tratamento térmico, tudo dentro do mesmo ambiente controlado. Isso melhora drasticamente a eficiência e reduz os custos, especialmente na produção de alto volume.

Unindo o que Não Pode Ser Soldado

A soldagem depende da fusão dos metais base, o que pode alterar ou danificar a metalurgia de materiais sensíveis como titânio, superligas de alta temperatura e certos aços inoxidáveis.

A brasagem a vácuo opera abaixo do ponto de fusão dos metais base, mantendo suas propriedades intactas. Isso a torna o método ideal para unir essas ligas de difícil soldagem e para criar montagens a partir de materiais dissimilares, como metal com cerâmica.

Entendendo as Desvantagens

Nenhum processo está isento de limitações. A objetividade exige reconhecer onde a brasagem a vácuo pode não ser o mais adequado.

Maior Investimento Inicial

Fornos a vácuo são equipamentos de capital sofisticados que representam um investimento financeiro significativo. O custo e a complexidade da maquinaria a tornam inadequada para pequenas oficinas ou prototipagem de baixo volume, onde o custo é o principal fator.

Processamento em Lote Mais Lento

Os ciclos controlados de aquecimento e resfriamento, embora sejam um benefício chave para a qualidade, são inerentemente lentos. A brasagem a vácuo é um processo em lote, o que significa que as peças devem ser carregadas, o forno selado e despressurizado, executado em seu ciclo e resfriado antes de serem descarregadas. Isso resulta em tempos de ciclo mais longos em comparação com processos contínuos ou soldagem manual.

Requisito de Projeto Especializado

As peças devem ser projetadas especificamente para a brasagem a vácuo. Isso inclui projetar a folga da junta correta para permitir a ação capilar do metal de enchimento e projetar fixações que manterão a montagem no lugar sem interferir no processo ou se distorcer em altas temperaturas. Isso exige um nível mais alto de experiência em engenharia.

Quando Escolher a Brasagem a Vácuo

Sua escolha de processo de união depende inteiramente das prioridades do seu projeto. Use estas diretrizes para tomar uma decisão informada.

- Se seu foco principal é a confiabilidade de missão crítica (Aeroespacial, Médico): A brasagem a vácuo é sua escolha padrão para criar juntas puras e sem vazios que não falharão sob condições extremas.

- Se seu foco principal é unir materiais dissimilares ou sensíveis: Este processo se destaca onde a soldagem falha, permitindo unir metais a cerâmicas ou ligas reativas sem comprometer suas propriedades metalúrgicas.

- Se seu foco principal é a produção eficiente de montagens complexas: A brasagem a vácuo pode ser altamente econômica ao combinar múltiplos processos térmicos em um único ciclo altamente repetível, eliminando a limpeza pós-processamento.

Em última análise, escolher a brasagem a vácuo é uma decisão estratégica para priorizar a qualidade e a integridade da ligação final acima de tudo.

Tabela de Resumo:

| Aspecto Chave | Vantagem da Brasagem a Vácuo |

|---|---|

| Qualidade da Junta | Juntas excepcionalmente limpas, fortes e sem distorção |

| Prevenção de Oxidação | Nenhum fundente necessário; elimina contaminação e corrosão |

| Controle Térmico | Aquecimento/resfriamento uniforme minimiza estresse e distorção |

| Versatilidade do Material | Une materiais dissimilares e ligas sensíveis de forma eficaz |

| Integração de Processos | Pode combinar brasagem com tratamento térmico em um único ciclo |

Com dificuldades com juntas não confiáveis ou limitações de material em seus componentes de alto desempenho? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos Fornos Especializados a Vácuo e Atmosfera, são projetadas para fornecer a precisão e a pureza necessárias para a brasagem a vácuo de missão crítica. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos personalização profunda para atender precisamente aos seus requisitos de aplicação exclusivos, seja para aeroespacial, dispositivos médicos ou montagens automotivas complexas. Entre em contato com a KINTEL hoje para discutir como nossa experiência pode garantir a integridade de seus projetos mais exigentes.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo