O Forno Tubular funciona como o reator central para a síntese de nanodiscos de Dicogenetos de Metal de Transição (TMDC-NDs) decorados com grafeno. Seu papel principal é facilitar o Recozimento por Transporte de Vapor (VTA), fornecendo o ambiente térmico preciso necessário para converter materiais precursores em nanostructures específicas, como Dissulfeto de Tungstênio (WS2) ou Dissulfeto de Molibdênio (MoS2), em uma atmosfera rica em enxofre.

O Forno Tubular não é meramente um aquecedor; é o vaso de controle para o Recozimento por Transporte de Vapor, garantindo que os precursores revestidos em grafeno passem por uma transformação química uniforme em nanodiscos definidos.

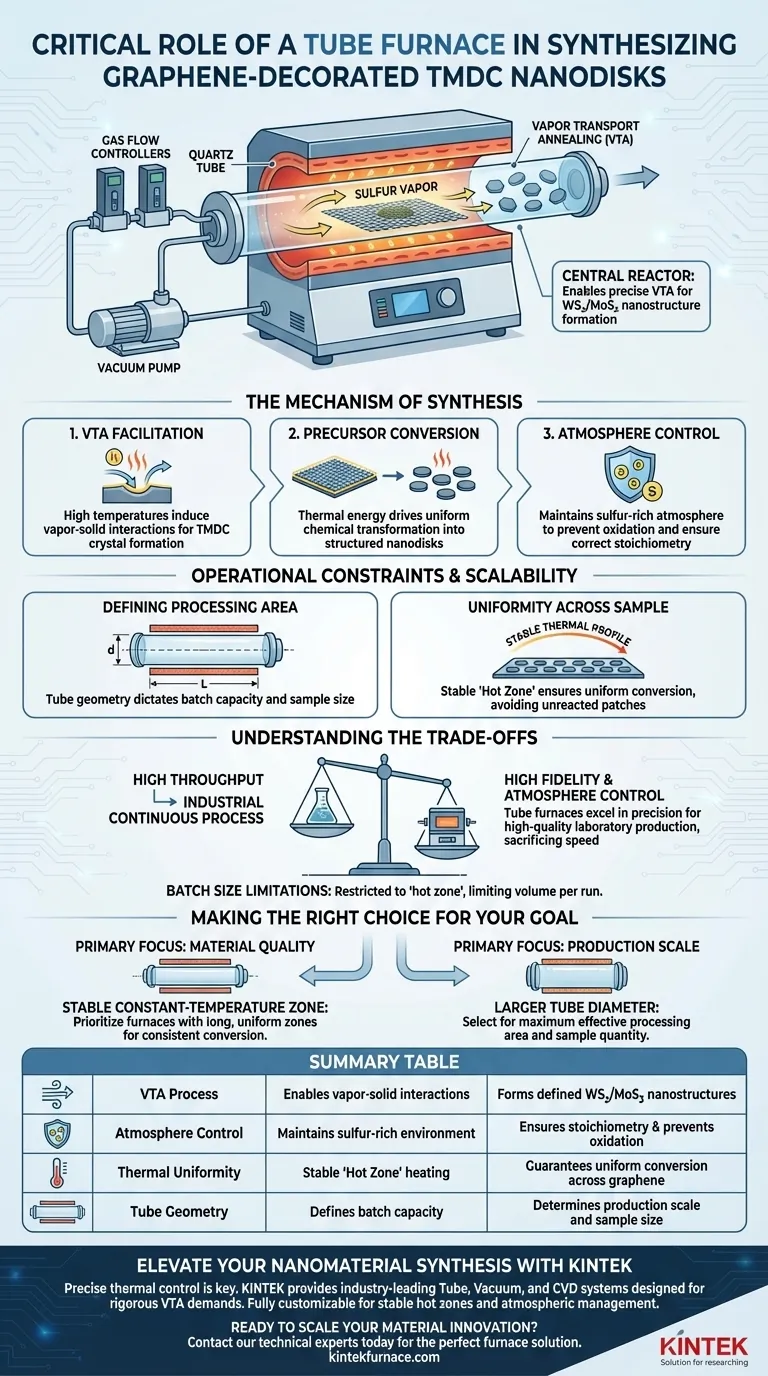

O Mecanismo de Síntese

Facilitando o Recozimento por Transporte de Vapor (VTA)

A função principal do Forno Tubular neste contexto é permitir o Recozimento por Transporte de Vapor.

Este processo depende de altas temperaturas para induzir reações químicas entre os precursores sólidos e o vapor circundante.

Sem o ambiente fechado e aquecido do tubo, as interações vapor-sólido necessárias para formar a estrutura cristalina do TMDC não ocorreriam.

Conversão de Precursores

A síntese começa com precursores de TMDC que já estão revestidos em um substrato de grafeno.

O forno fornece a energia térmica necessária para impulsionar a conversão química desses precursores em suas formas finais de nanodisco (WS2 ou MoS2).

Isso garante que o material final não seja um agregado aleatório, mas um compósito estruturado onde os nanodiscos são formados adequadamente na folha de grafeno.

Controle da Atmosfera

Um requisito crítico para a formação de dicogenetos de metal é a presença de vapor de enxofre.

O Forno Tubular mantém essa atmosfera específica de enxofre, prevenindo a oxidação e garantindo a estequiometria correta dos nanodiscos finais.

Este ambiente controlado permite a sulfurização precisa dos metais de transição, o que é essencial para as propriedades eletrônicas do material.

Restrições Operacionais e Escalabilidade

Definindo a Área de Processamento

A geometria física do Forno Tubular dita diretamente a capacidade de produção.

As dimensões do tubo do forno (diâmetro e comprimento aquecido) determinam o tamanho máximo e a quantidade de amostras que podem ser processadas em uma única execução.

Uniformidade em Toda a Amostra

Além do aquecimento simples, o forno deve manter um perfil térmico estável em toda a zona de síntese.

Isso garante que a conversão dos precursores em nanodiscos seja uniforme em toda a superfície do grafeno, evitando áreas de material não reagido.

Compreendendo as Compensações

Limitações do Tamanho do Lote

Embora o Forno Tubular ofereça excelente controle ambiental, ele é inerentemente limitado por seu volume físico.

A área de processamento efetiva é restrita à "zona quente" do tubo; colocar amostras fora dessa zona de temperatura uniforme pode levar à formação inconsistente de nanodiscos.

Rendimento vs. Controle

Os fornos tubulares se destacam na precisão, mas muitas vezes sacrificam o rendimento de alto volume em comparação com processos industriais contínuos.

Para produção em escala de laboratório ou piloto de heterostruturas de grafeno-TMDC de alta qualidade, a compensação favorece a alta fidelidade e o controle atmosférico que o forno tubular fornece.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um Forno Tubular para a síntese de TMDC-ND, alinhe a escolha do seu equipamento com suas necessidades de produção específicas.

- Se o seu foco principal é a qualidade do material: Priorize um forno com uma zona de temperatura constante longa e estável para garantir a conversão mais uniforme de precursores em WS2 ou MoS2.

- Se o seu foco principal é a escala de produção: Selecione um forno com um diâmetro de tubo maior para maximizar a área de processamento efetiva disponível para seus substratos de grafeno.

O Forno Tubular é a ponte crítica que transforma precursores brutos em nanostructures sofisticadas suportadas por grafeno através de controle ambiental preciso.

Tabela Resumo:

| Recurso | Papel na Síntese de TMDC-ND | Impacto no Material |

|---|---|---|

| Processo VTA | Permite interações vapor-sólido | Forma nanostructures WS2/MoS2 definidas |

| Controle da Atmosfera | Mantém ambiente rico em enxofre | Garante estequiometria e previne oxidação |

| Uniformidade Térmica | Aquecimento estável na 'Zona Quente' | Garante conversão uniforme em todo o grafeno |

| Geometria do Tubo | Define a capacidade do lote | Determina a escala de produção e o tamanho da amostra |

Eleve Sua Síntese de Nanomateriais com a KINTEK

O controle térmico preciso é a diferença entre agregados aleatórios e heterostruturas de grafeno-TMDC de alta fidelidade. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para atender às rigorosas demandas do Recozimento por Transporte de Vapor (VTA).

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para seus requisitos específicos de pesquisa ou produção, garantindo zonas quentes estáveis e gerenciamento atmosférico preciso para uma formação consistente de nanodiscos.

Pronto para escalar sua inovação em materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Samar Ali Ghopry, Judy Wu. Enhanced Photoresponse in Intermingled WS<sub>2</sub> and MoS<sub>2</sub> Nanodiscs on Graphene Heterostructure Nanohybrids. DOI: 10.1002/admi.202500087

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de resistência tubular na fase de ustulação oxidativa de pelotas de minério? Master Heat Precision

- Quais condições um forno de sinterização tubular fornece para fios Ag/YBCO? Garanta alta densidade de corrente crítica

- Qual é o papel de um forno tubular na carbonização de carbono poroso? Domine o Controle Térmico Preciso

- Quais são as principais características de um forno tubular horizontal? Obtenha aquecimento preciso e uniforme para o seu laboratório

- Como um forno tubular horizontal contribui para a ativação física do carvão ativado derivado de serragem?

- Quais são as vantagens de usar um forno de tubo a vácuo para pirólise de biomassa? Otimizar o desempenho do eletrocatalisador

- Qual é o princípio básico de funcionamento de um forno tubular? Domine o Aquecimento Preciso para Processamento de Materiais

- Quais condições críticas de processo um forno de difusão horizontal fornece? Domine a Formação de Silicetos Hoje