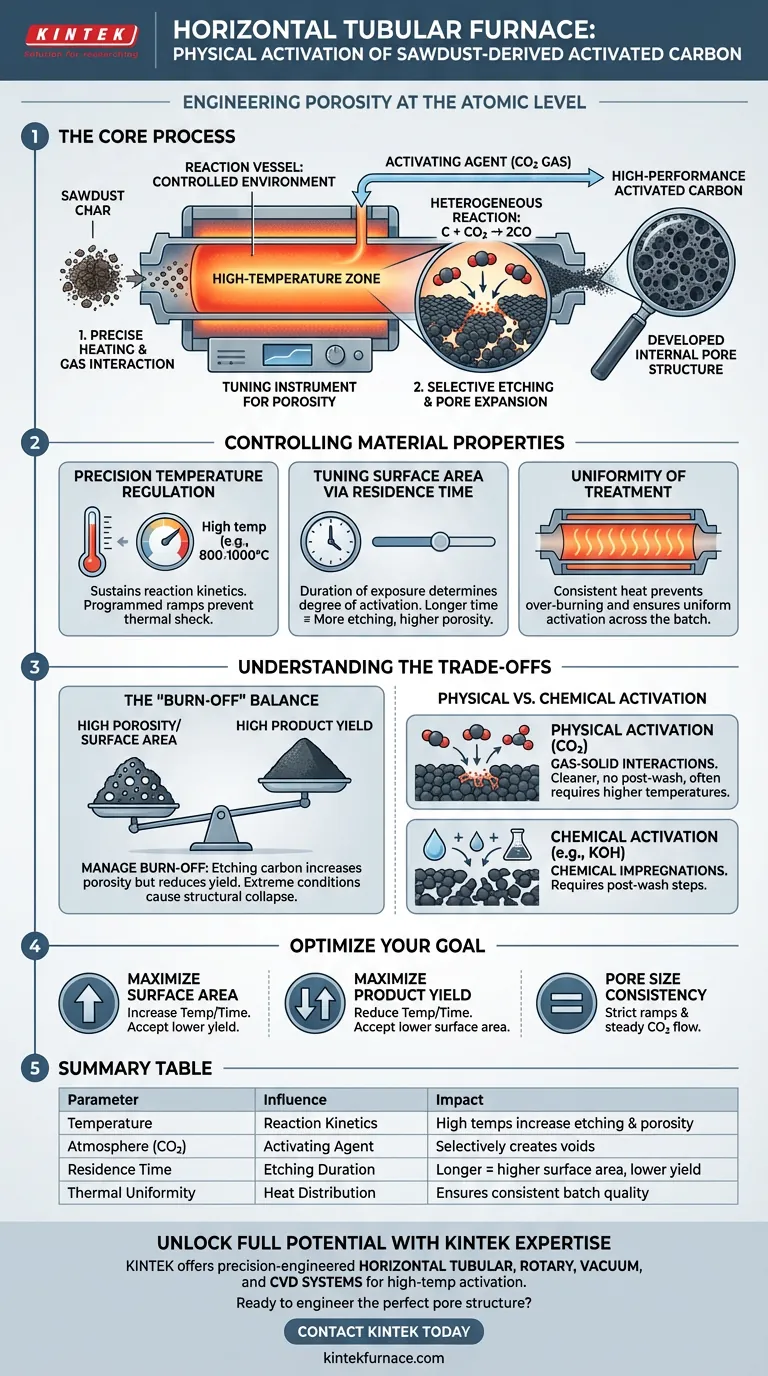

Um Forno Tubular Horizontal atua como o vaso de reação crítico para converter o carvão derivado de serragem em carvão ativado de alto desempenho. Ele cria um ambiente precisamente controlado onde o gás dióxido de carbono (CO2) em alta temperatura interage com o material de carbono. Este processo, conhecido como ativação física, remove seletivamente átomos de carbono específicos para esvaziar o material e desenvolver uma extensa estrutura de poros interna.

A função do forno vai além do simples aquecimento; ele serve como um instrumento de ajuste para a porosidade. Ao regular estritamente a interação entre a atmosfera gasosa e o esqueleto de carbono, o forno controla o processo de "gravação" que define a área de superfície final e a capacidade de adsorção do material.

O Mecanismo de Ativação Física

Criação da Atmosfera Reativa

A principal contribuição do Forno Tubular Horizontal é a manutenção de uma condição atmosférica específica.

Enquanto a pré-carbonização requer uma atmosfera inerte (como Nitrogênio ou Argônio) para evitar a queima, a ativação física introduz um agente ativador, tipicamente dióxido de carbono (CO2). O forno garante que este gás flua continuamente sobre o material em altas temperaturas.

A Reação Heterogênea

Dentro do forno, ocorre uma reação heterogênea entre o carbono sólido e o CO2 gasoso.

A alta energia térmica impulsiona o CO2 a atacar a matriz de carbono amorfa. Esta reação ataca seletivamente átomos de carbono da estrutura, efetivamente "comendo" partes do material para criar vazios.

Expansão dos Poros

Este processo de gravação não cria meramente buracos; ele expande ativamente os diâmetros dos poros existentes.

À medida que a reação progride, poros fechados são abertos e microporos existentes são alargados. Isso transforma o carvão denso derivado de serragem em uma estrutura altamente porosa com uma vasta área de superfície interna.

Controle das Propriedades do Material

Regulação Precisa de Temperatura

O forno fornece a alta estabilidade térmica necessária para sustentar a cinética da reação.

A ativação física geralmente requer a manutenção de altas temperaturas precisas para garantir que a energia de ativação para a reação C-CO2 seja atendida. O forno permite rampas de temperatura programadas, garantindo que o material atinja a fase de ativação sem choque térmico.

Ajuste da Área de Superfície por Tempo de Residência

A área de superfície específica do produto final é determinada pelo tempo que o material permanece no forno.

Ao regular o tempo de residência (a duração da exposição ao calor e ao CO2), os operadores podem ajustar finamente o grau de ativação. Tempos de residência mais longos geralmente levam a mais gravação e maior porosidade.

Uniformidade do Tratamento

O design tubular horizontal facilita a distribuição consistente de calor em toda a amostra.

Isso garante que o material derivado de serragem seja ativado uniformemente, evitando cenários onde algumas partículas são superaquecidas (transformadas em cinzas) enquanto outras permanecem subativadas.

Entendendo os Compromissos

O Equilíbrio do "Burn-off"

O compromisso mais crítico no uso de um forno tubular para ativação física é gerenciar o "burn-off".

Para aumentar a área de superfície (porosidade), você deve remover átomos de carbono, o que inevitavelmente reduz o rendimento total (massa) do produto. Operar o forno em temperaturas extremas ou por muito tempo pode destruir completamente as paredes dos poros, levando ao colapso estrutural e à perda de produto valioso.

Ativação Física vs. Química

É importante distinguir o método descrito aqui da ativação química.

Embora o hardware do forno seja capaz de ambos, a ativação física depende de interações gás-sólido (CO2) em vez de impregnações químicas (como KOH). A ativação física dentro do forno é geralmente mais limpa e não requer etapas de pós-lavagem, mas geralmente exige temperaturas mais altas do que os métodos químicos para atingir porosidade semelhante.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a ativação física do carbono derivado de serragem, você deve ajustar os parâmetros do forno com base no resultado desejado.

- Se o seu foco principal é Maximizar a Área de Superfície: Aumente a temperatura do forno ou o tempo de residência para aprofundar o efeito de gravação, aceitando um rendimento total menor.

- Se o seu foco principal é Maximizar o Rendimento do Produto: Reduza o tempo ou a temperatura de ativação para preservar o esqueleto de carbono, aceitando uma área de superfície específica menor.

- Se o seu foco principal é a Consistência do Tamanho dos Poros: Utilize rampas de temperatura rigorosas e uma taxa de fluxo de CO2 constante para garantir uma reação heterogênea uniforme em todo o lote.

Dominar o Forno Tubular Horizontal permite que você engenheire a arquitetura interna do carbono em nível atômico.

Tabela Resumo:

| Parâmetro | Influência na Ativação | Impacto no Carvão Ativado |

|---|---|---|

| Temperatura | Controla a cinética da reação | Altas temperaturas aumentam a gravação e a porosidade |

| Atmosfera (CO2) | Atua como agente ativador | Remove seletivamente carbono para criar vazios |

| Tempo de Residência | Define a duração da gravação | Tempo mais longo aumenta a área de superfície/reduz o rendimento |

| Uniformidade Térmica | Garante distribuição de calor consistente | Previne superaquecimento e garante qualidade do lote |

Otimize Sua Ativação de Carbono com a Expertise da KINTEK

Desbloqueie todo o potencial dos seus materiais derivados de serragem com a engenharia de precisão da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Tubulares Horizontais, Rotativos, a Vácuo e CVD adaptados para ativação física e química em alta temperatura.

Se você busca áreas de superfície recordes ou rendimentos industriais consistentes, nossos fornos de laboratório personalizáveis fornecem a estabilidade e o controle atmosférico que sua pesquisa exige.

Pronto para projetar a estrutura de poros perfeita? Entre em Contato com a KINTEK Hoje para Discutir Sua Solução Personalizada

Guia Visual

Referências

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Para que serve um forno tubular multizona? Desbloqueie o Processamento Térmico de Precisão para Materiais Avançados

- Que tipos de elementos de aquecimento podem ser usados em fornos de tubo dividido? Escolha SiC ou MoSi2 para desempenho ideal

- Qual é a função do tubo de vidro de quartzo em um reator de plasma DBD coaxial? Garantindo uma descarga de plasma estável

- Qual é o propósito do isolamento em um forno tubular de 70mm? Garanta Precisão e Eficiência em seu Laboratório

- Qual o papel de um forno tubular horizontal na produção de carvão ativado? Domine a Ativação de Alta Precisão

- Por que certas cerâmicas de alto desempenho são sinterizadas em um forno de tubo a vácuo? Alcançar Densidade Total e Pureza

- Como um array de termopares multicanal auxilia na medição da temperatura da fita REBCO? Domine a Uniformidade Térmica

- Quais são os benefícios de um forno tubular horizontal? Alcance Controle Térmico Preciso e Versatilidade